NUESTRO HONOR

Conocimiento de la industria

¿Cómo funcionan las especificaciones de barril de tornillo para máquinas de extrusión ¿Afecta la eficiencia del procesamiento de materiales?

El rendimiento de las máquinas de extrusión depende en gran medida de las especificaciones de las configuraciones de sus cilindros de tornillo, lo que afecta la eficiencia del procesamiento de materiales de varias maneras:

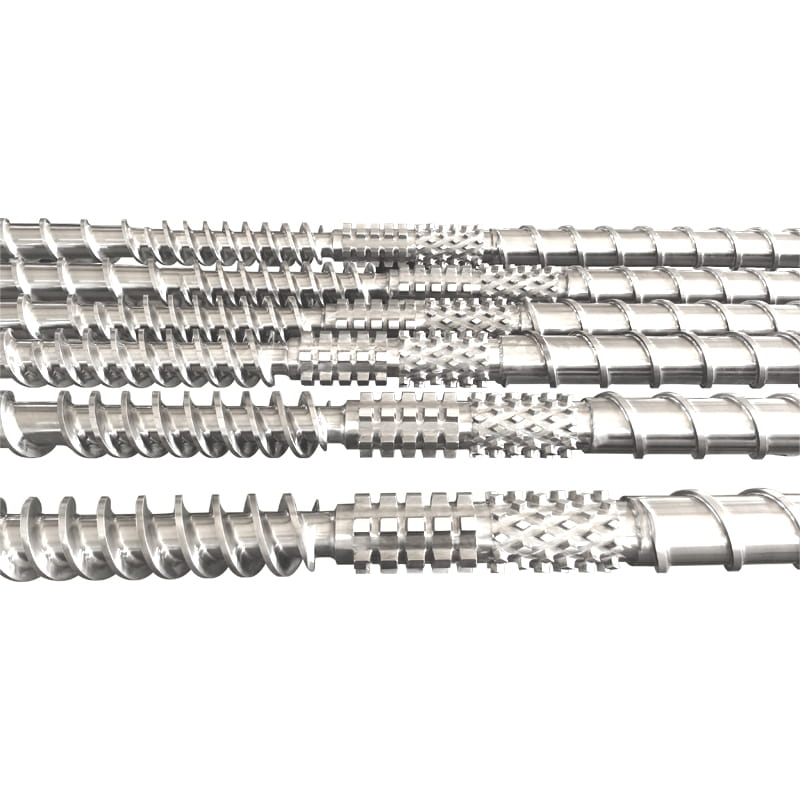

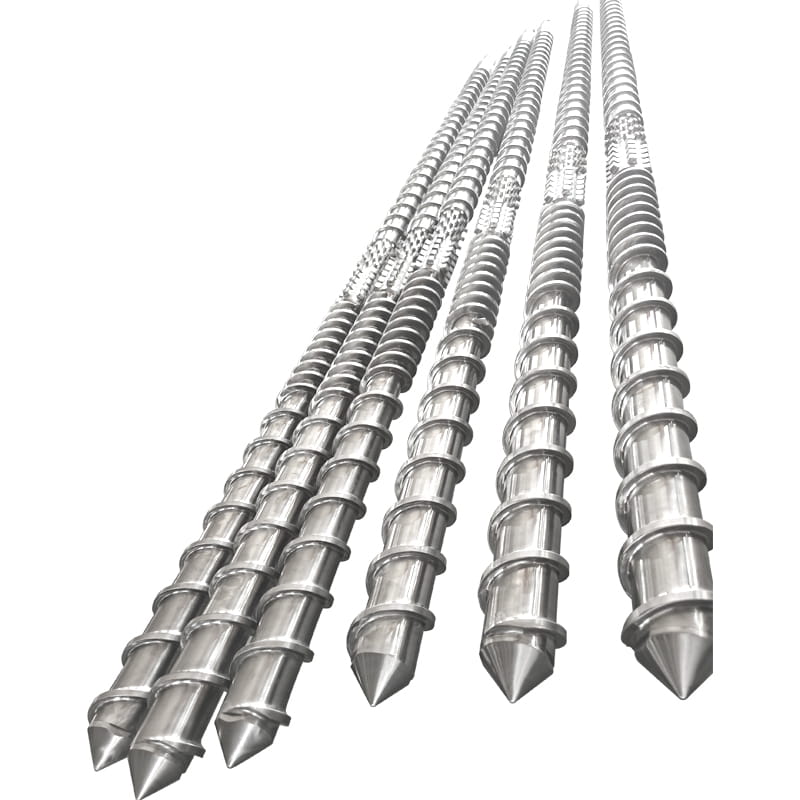

Configuración del tornillo: La geometría del tornillo, que abarca aspectos como la profundidad del vuelo, el paso y la geometría del canal, dicta la eficacia con la que se transporta, comprime, funde y mezcla el material. Los tornillos bien diseñados garantizan un flujo y una homogeneidad constantes del material, lo que reduce las interrupciones en el procesamiento y mejora el rendimiento.

Dimensiones del barril: Tanto la longitud como el diámetro del barril influyen en el tiempo de residencia, la transferencia de calor y la compresión del material. Los barriles del tamaño adecuado facilitan la fusión y mezcla adecuada del material, evitando el sobrecalentamiento o la degradación. Las dimensiones óptimas del cilindro contribuyen a una calidad uniforme de la masa fundida y a la eficiencia general del procesamiento.

Elección de materiales y revestimientos: La selección de materiales para el tornillo y el cilindro, junto con los posibles revestimientos, influye en la resistencia al desgaste, la resistencia a la corrosión y la conductividad térmica. Los materiales y recubrimientos de alta calidad mejoran la longevidad, minimizan las pérdidas por fricción y mantienen un rendimiento constante, lo que en última instancia mejora la eficiencia del procesamiento.

Optimización de la relación de compresión: La relación de compresión, una medida de la profundidad del canal de la zona de alimentación en relación con la profundidad del canal de la zona de medición, rige la compresión del material y la intensidad de fusión. El ajuste de la relación de compresión garantiza una plastificación y homogeneización eficiente del material, maximizando el rendimiento y minimizando el consumo de energía.

Control de velocidad y torsión del tornillo: la velocidad de rotación y la torsión influyen significativamente en las velocidades de transporte, fusión y mezcla del material. El ajuste de la velocidad y el par del tornillo optimiza los parámetros de procesamiento, equilibrando los requisitos de rendimiento con la eficiencia energética y garantizando la consistencia de la calidad del producto.

Gestión precisa de la temperatura: Mantener una temperatura uniforme dentro del barril es esencial para preservar la viscosidad del material y las propiedades de flujo deseadas. Los sistemas eficaces de calefacción y refrigeración garantizan una distribución uniforme de la temperatura, protegiendo contra el sobrecalentamiento o subcalentamiento del material y reforzando la eficiencia del procesamiento.

Presión de fusión y dinámica de flujo: La presión de fusión y las características de flujo impactan directamente la calidad del extruido y la estabilidad del procesamiento. Las configuraciones del cilindro del tornillo cuidadosamente especificadas minimizan las irregularidades del flujo, las oleadas y las fracturas por fusión, lo que aumenta la eficiencia general del procesamiento.

Capacidades de mezcla mejoradas: las especificaciones de las configuraciones del cilindro del tornillo influyen en la mezcla y dispersión del material durante la extrusión, especialmente en aplicaciones que involucran aditivos o colorantes. Una mezcla mejorada promueve una distribución uniforme de los aditivos y una mayor consistencia del producto, elevando tanto la eficiencia del procesamiento como la calidad del producto.

En resumen, las especificaciones del cilindro de tornillo para máquinas de extrusión influyen significativamente en la eficiencia del procesamiento de materiales. Al optimizar el diseño del tornillo, las dimensiones del cilindro, la selección de materiales, la relación de compresión, la velocidad del tornillo, el control de temperatura y las capacidades de mezcla, los procesos de extrusión se pueden ajustar para lograr la máxima productividad, eficiencia energética y calidad del producto.

El rendimiento de las máquinas de extrusión depende en gran medida de las especificaciones de las configuraciones de sus cilindros de tornillo, lo que afecta la eficiencia del procesamiento de materiales de varias maneras:

Configuración del tornillo: La geometría del tornillo, que abarca aspectos como la profundidad del vuelo, el paso y la geometría del canal, dicta la eficacia con la que se transporta, comprime, funde y mezcla el material. Los tornillos bien diseñados garantizan un flujo y una homogeneidad constantes del material, lo que reduce las interrupciones en el procesamiento y mejora el rendimiento.

Dimensiones del barril: Tanto la longitud como el diámetro del barril influyen en el tiempo de residencia, la transferencia de calor y la compresión del material. Los barriles del tamaño adecuado facilitan la fusión y mezcla adecuada del material, evitando el sobrecalentamiento o la degradación. Las dimensiones óptimas del cilindro contribuyen a una calidad uniforme de la masa fundida y a la eficiencia general del procesamiento.

Elección de materiales y revestimientos: La selección de materiales para el tornillo y el cilindro, junto con los posibles revestimientos, influye en la resistencia al desgaste, la resistencia a la corrosión y la conductividad térmica. Los materiales y recubrimientos de alta calidad mejoran la longevidad, minimizan las pérdidas por fricción y mantienen un rendimiento constante, lo que en última instancia mejora la eficiencia del procesamiento.

Optimización de la relación de compresión: La relación de compresión, una medida de la profundidad del canal de la zona de alimentación en relación con la profundidad del canal de la zona de medición, rige la compresión del material y la intensidad de fusión. El ajuste de la relación de compresión garantiza una plastificación y homogeneización eficiente del material, maximizando el rendimiento y minimizando el consumo de energía.

Control de velocidad y torsión del tornillo: la velocidad de rotación y la torsión influyen significativamente en las velocidades de transporte, fusión y mezcla del material. El ajuste de la velocidad y el par del tornillo optimiza los parámetros de procesamiento, equilibrando los requisitos de rendimiento con la eficiencia energética y garantizando la consistencia de la calidad del producto.

Gestión precisa de la temperatura: Mantener una temperatura uniforme dentro del barril es esencial para preservar la viscosidad del material y las propiedades de flujo deseadas. Los sistemas eficaces de calefacción y refrigeración garantizan una distribución uniforme de la temperatura, protegiendo contra el sobrecalentamiento o subcalentamiento del material y reforzando la eficiencia del procesamiento.

Presión de fusión y dinámica de flujo: La presión de fusión y las características de flujo impactan directamente la calidad del extruido y la estabilidad del procesamiento. Las configuraciones del cilindro del tornillo cuidadosamente especificadas minimizan las irregularidades del flujo, las oleadas y las fracturas por fusión, lo que aumenta la eficiencia general del procesamiento.

Capacidades de mezcla mejoradas: las especificaciones de las configuraciones del cilindro del tornillo influyen en la mezcla y dispersión del material durante la extrusión, especialmente en aplicaciones que involucran aditivos o colorantes. Una mezcla mejorada promueve una distribución uniforme de los aditivos y una mayor consistencia del producto, elevando tanto la eficiencia del procesamiento como la calidad del producto.

En resumen, las especificaciones del cilindro de tornillo para máquinas de extrusión influyen significativamente en la eficiencia del procesamiento de materiales. Al optimizar el diseño del tornillo, las dimensiones del cilindro, la selección de materiales, la relación de compresión, la velocidad del tornillo, el control de temperatura y las capacidades de mezcla, los procesos de extrusión se pueden ajustar para lograr la máxima productividad, eficiencia energética y calidad del producto.