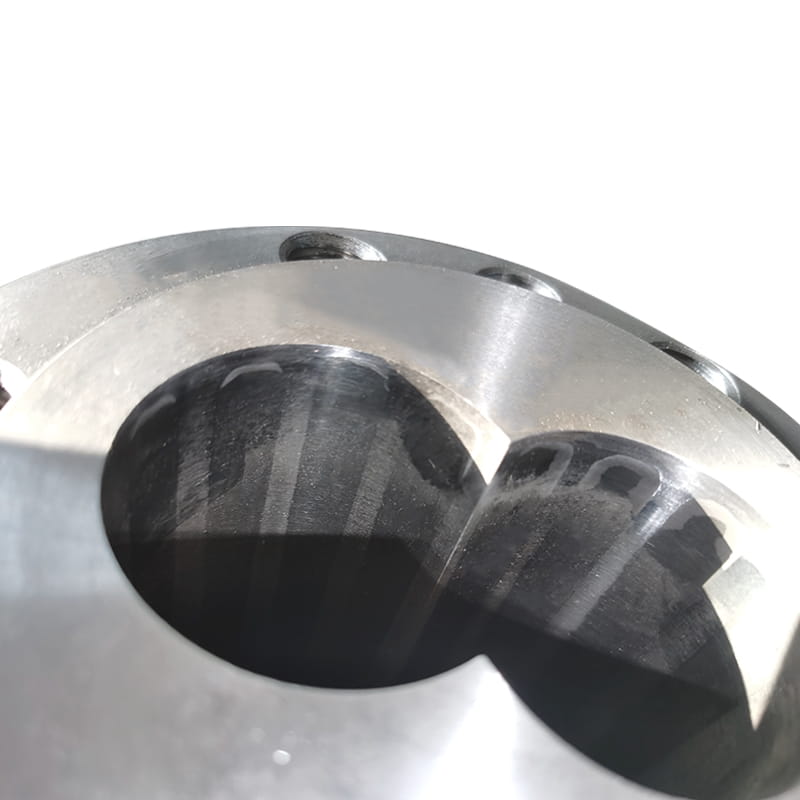

El desgaste abrasivo entre los cilindros de los tornillos ocurre cuando el sustrato más blando de una pieza se corroe o se desgasta, dejando la masa más dura restante (por ejemplo, varios carburos) expuesta a la superficie del metal. Estas partículas duras se cepillan y rayan la superficie más suave, o como una muela abrasiva, la fuerte fricción de la caída en la superficie de su movimiento relativo, cuando estas partículas duras forman el sustrato después de la caída, no solo en la superficie del cilindro del tornillo para formar cráteres y protuberancias, y caer las partículas duras será como el agente abrasivo utilizado en la molienda, en el tornillo y el cilindro de la acción abrasiva entre la producción del progreso, acelerando el daño del cilindro del tornillo.

Si el plástico se mezcla originalmente con una gran cantidad de relleno inorgánico de alta dureza, entonces la acción abrasiva anterior seguramente se acelerará enormemente, por ejemplo, cuando se procesa nailon mezclado con material de fibra mágica, un cilindro de tornillo de acero nitrurado de ф30 en el uso de 1.250 horas después del grave desgaste.

Algunos estudios han demostrado que: el tamaño y dureza del material abrasivo sobre el desgaste abrasivo tiene un gran impacto, cuando el tamaño de las partículas duras (carburos, nitruros) es mayor a 100 micras, su dureza es mayor al 50% de la La dureza del sustrato después del desgaste abrasivo será muy fuerte. Por lo tanto, si el tamaño de las partículas duras (por ejemplo, carbonato cálcico en los plásticos cálcicos) se puede reducir a menos de 100 micras y están bien dispersas, entonces se reducirá el desgaste.

En general, la resistencia al desgaste abrasivo se puede mejorar aumentando la dureza de la superficie del cilindro del tornillo. Cuando no se considera el endurecimiento por trabajo de la superficie, hay dos formas de mejorar la dureza de la superficie de los tornillos y cilindros, una es mediante tratamiento térmico y la otra es utilizar superficies de aleación dura. Los experimentos de desgaste han demostrado que una alta dureza superficial no equivale a una alta resistencia al desgaste. Por ejemplo, la dureza del acero nitrurado es HRC = 66-70 y la aleación HRC = 50-64, pero la última resistencia al desgaste es mucho mayor que la primera, lo que se debe a la sección interatómica de estas aleaciones y a la fuerza del bien, hay un módulo elástico más alto del bien.

Si se funde cromo, boro, calcio, molibdeno, titanio y otros elementos de aleación y hierro junto con una variedad de aleaciones duras, estas aleaciones en presencia de una variedad de carburos mejorarán en gran medida la resistencia al desgaste del metal base y a la corrosión. y trituración de estos carburos a presión y temperatura muy altas. Se producen varias aleaciones según estos principios.

Pero, por otro lado, debido a que estas aleaciones se rociarán o se aplicarán a la superficie del tornillo, el método del proceso aún no está maduro, por lo que el tratamiento térmico para mejorar la dureza de la superficie del método todavía se usa ampliamente.