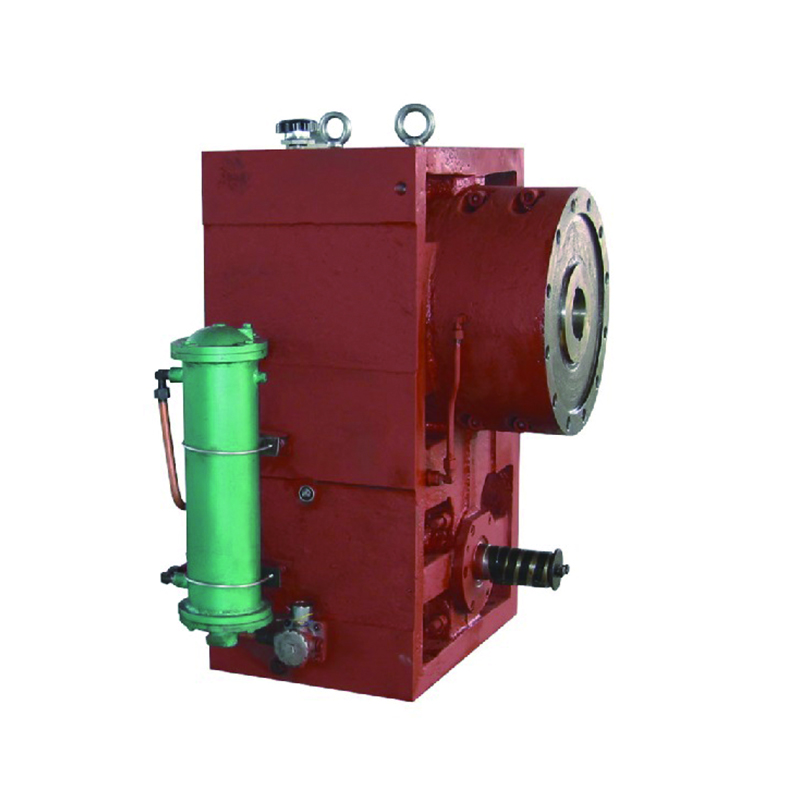

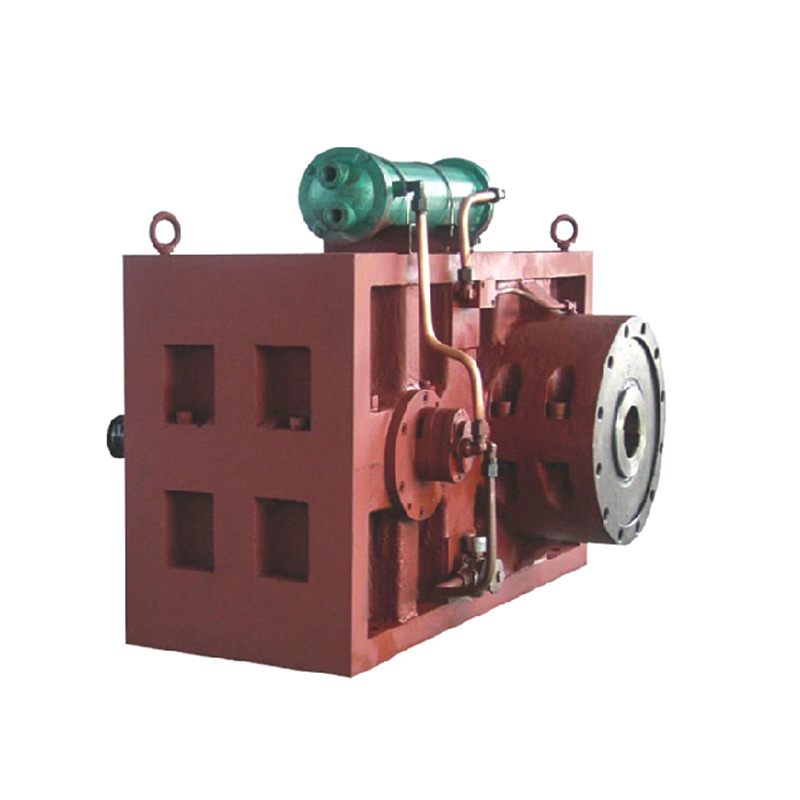

En un momento en que la industria manufacturera continúa persiguiendo la reducción de costos y la mejora de la eficiencia, el campo del moldeo por inyección ha introducido una innovación tecnológica innovadora: el sistema de extrusión que utiliza Barril de tornillo cónico se está convirtiendo en el foco de la industria. Este diseño ha logrado una mejora saltar hacia adelante en la eficiencia de moldeo por inyección a través de la innovación estructural, lo que brinda ventajas competitivas significativas a los fabricantes de productos plásticos.

1. La innovación estructural se rompe a través de cuellos de botella tradicionales

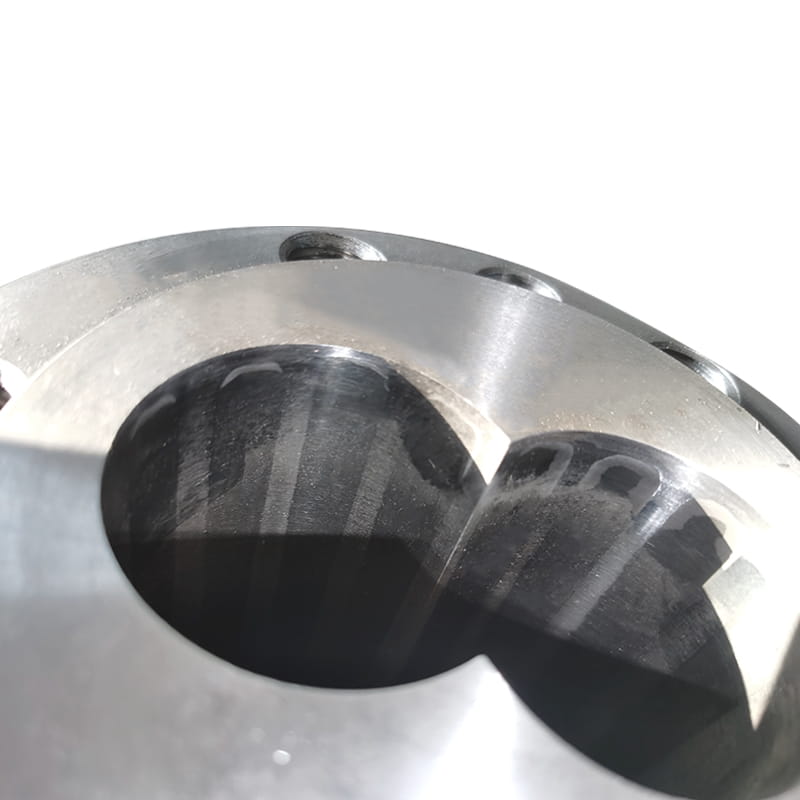

El barril de tornillo cónico adopta un diseño de gradiente cónico único, que contrasta con la estructura tradicional de tornillo paralelo. La profundidad de su surco espiral disminuye no linealmente a lo largo de la dirección de transmisión del material, y con la relación de compresión calculada con precisión (generalmente 2.5: 1 a 3.5: 1), se forma un gradiente de presión progresivo durante el proceso de plastificación. Este diseño trae tres ventajas básicas:

La eficiencia de fusión mejora en más del 40%, y la salida por unidad de tiempo aumenta significativamente

El consumo de energía se reduce en un 20-30%, cumpliendo con los estándares de fabricación verde

El estrés termomecánico se reduce en un 50%, extendiendo la vida útil del equipo

2. Las ventajas termodinámicas crean avances de calidad

Las características de compresión dinámica de la estructura cónica permiten al material lograr una distribución de campo de temperatura más uniforme durante el proceso de transmisión. Los datos experimentales muestran que el valor de estrés residual interno de los productos producidos por el barril de tornillo cónico se reduce a 1/3 del de los procesos tradicionales, y la estabilidad dimensional mejora en 2 niveles. Especialmente en el escenario de procesamiento de los plásticos de ingeniería, la fluctuación de la temperatura de fusión de materiales como PEEK, PC/ABS se puede controlar dentro de ± 1.5 ℃.

3. Se destaca el potencial de actualización inteligente

Con la penetración de la tecnología Industry 4.0, el barril de tornillo cónico ha mostrado una excelente adaptabilidad del proceso:

El número de puntos de sensor de presión integrados ha aumentado en un 300%, realizando el monitoreo de la plastificación en tiempo real

Conexión perfecta con el sistema MES, y el tiempo de respuesta de autooptimización de los parámetros del proceso se ha acortado a 0.8 segundos

Apoyo al modelado gemelo digital, el nuevo ciclo de adaptación de moho se ha comprimido en un 60%

4. Perspectivas para la aplicación de la industria

Actualmente, esta tecnología se ha aplicado con éxito a los campos de fabricación de alta gama, como piezas de precisión automotriz, envases de grado médico y dispositivos ópticos. Los datos medidos de un proveedor internacional de piezas automotrices muestran que bajo la premisa de mantener la misma precisión del producto, la capacidad de producción diaria de una sola máquina ha aumentado a 42 moldes después de usar barril cónico de tornillo, y la tasa de pérdida de materia prima ha disminuido al 0.6%, alcanzando el nivel de liderazgo de la industria.