Extrusores de tornillo gemelo son caballos de batalla críticos en las aplicaciones exigentes de procesamiento de polímeros, particularmente los compuestos de PVC y plástico de madera (WPC). La interfaz de barril de tornillo se enfrenta a presiones extremas, rellenos abrasivos, aditivos corrosivos y altas temperaturas. Seleccionar el material de revestimiento de barril óptimo es primordial para el rendimiento, la longevidad y la rentabilidad. Los revestimientos bimetálicos representan una solución tecnológicamente avanzada cada vez más favorecida en estos entornos desafiantes.

1. Resistencia superior al desgaste abrasivo

-

El desafío: Materiales de procesamiento que contienen minerales (carbonato de calcio, talco), fibras de vidrio o harina de madera aceleran rápidamente el desgaste en los barriles de acero nitriado estándar. Este desgaste deteriora la geometría del barril, aumenta la eliminación, reduce la salida, compromete la calidad de la fundición y acorta la vida útil de los componentes.

-

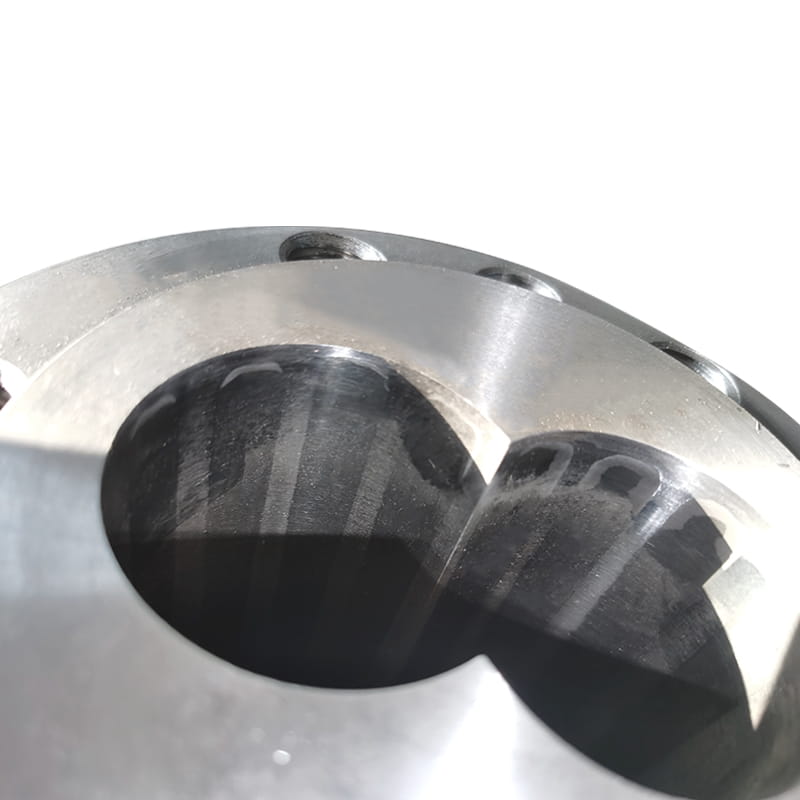

La solución bimetálica: Los revestimientos bimetálicos cuentan con una capa de aleación resistente al desgaste unida metalúrgicamente (típicamente fundición centrífuga o técnicas de soldadura especializadas) a una base de acero resistente. Esta capa de aleación es significativamente más dura (a menudo superior a las 60 hrc) que las superficies nitriadas (aproximadamente 65-72 HRA, equivalente a ~ 30 hrc). Las aleaciones comunes incluyen planchas blancas de alto cromo (por ejemplo, ASTM A532 Clase III tipo A) o carburos complejos en una matriz de níquel-cromo-boro. Esta dureza se traduce directamente en una vida útil prolongada al procesar compuestos altamente abrasivos.

2. Protección de corrosión mejorada

-

El desafío: Procesamiento de PVC, materiales para retardantes de llama o ciertos aditivos liberan compuestos corrosivos (HCl, ácidos) durante la extrusión. Las capas nitredas, aunque duras, ofrecen resistencia a la corrosión limitada y pueden ser penetradas, lo que lleva a las picaduras y la degradación acelerada.

-

La solución bimetálica: La capa de aleación en revestimientos bimetálicos generalmente contiene un alto contenido de cromo (a menudo 25-30% o más). El cromo forma una capa de óxido pasivo que proporciona resistencia inherente al ataque químico de subproductos de procesamiento de polímeros comunes, superando significativamente los aceros de barril estándar en entornos corrosivos.

3. Estabilidad térmica mejorada y transferencia de calor

-

El desafío: El manejo térmico constante es crucial para la calidad de la fusión y la estabilidad de salida. El desgaste excesivo o la degradación localizada pueden interrumpir la eficiencia de la transferencia de calor. Los materiales estándar pueden experimentar inestabilidad dimensional o ablandamiento a temperaturas de operación altas sostenidas.

-

La solución bimetálica: El enlace metalúrgico garantiza una transferencia de calor eficiente desde la capa de aleación a través de la base de acero a los canales de enfriamiento del cañón. Las aleaciones bimetálicas de alto rendimiento mantienen su dureza y estabilidad dimensional a temperaturas de procesamiento elevadas comunes en extrusores cónicos (a menudo superiores a 250 ° C/480 ° F), lo que contribuye al control de procesos más estable.

4. Vida útil del barril extendido y tiempo de inactividad reducido

-

El impacto: La combinación de resistencia a la abrasión superior y protección contra la corrosión se traduce directamente en una vida útil operativa significativamente más larga para el barril en comparación con el acero nitrio. Esto reduce la frecuencia de reemplazos costosos de barril.

-

Beneficio operativo: La vida de componentes más largos minimiza los paros de producción no planificados para la renovación o reemplazo de barriles, maximizando el tiempo de actividad de la máquina y la efectividad general del equipo (OEE).

5. Mantener el rendimiento y la consistencia de salida

-

El desafío: A medida que se desgasta un barril estándar, el aumento del espacio libre entre los vuelos del tornillo y la pared del barril conduce a una eficiencia de bombeo reducida, una generación de presión más baja, una calidad de fusión inconsistente y una disminución de las tasas de salida. Esto a menudo requiere un reemplazo prematuro de tornillo/barril incluso antes de la falla catastrófica.

-

La ventaja bimetálica: La resistencia al desgaste excepcional del revestimiento bimetálico conserva la geometría y el aclaramiento del barril original durante un período mucho más largo. Esto mantiene una eficiencia de bombeo constante, desarrollo de presión, homogeneidad de fusión y producción estable en toda la vida útil extendida del barril.

6. Rentabilidad a largo plazo (costo total de propiedad)

-

Inversión inicial versus costo de por vida: Si bien el precio de compra inicial de un barril bimetálico es más alto que un barril de acero nitrio, la evaluación debe considerar el costo total de propiedad (TCO).

-

Factores de TCO: La vida útil dramáticamente extendida, junto con un tiempo de inactividad reducido, menor frecuencia de reemplazos y eficiencia de producción sostenida, a menudo resulta en un costo más bajo por hora de operación o por tonelada de material procesado. Esto hace que los revestimientos bimetálicos sean una inversión estratégicamente sólida para aplicaciones de alta ropa.

Consideraciones operativas

-

Mecanizado y reparación: Los revestimientos bimetálicos son muy difíciles. El mecanizado o el perfeccionamiento requiere equipos y experiencia especializados. Las reparaciones de campo son generalmente más complejas que con acero nitrio. El manejo adecuado durante la instalación y la operación es esencial.

-

Compatibilidad de tornillo: La dureza extrema del revestimiento requiere el uso de tornillos con puntas de vuelo endurecidas o recubrimientos protectores para evitar el desgaste de los tornillos acelerados contra la superficie más dura del barril.

-

Aplicación óptima: El mayor retorno de la inversión se realiza en aplicaciones que involucran materiales altamente abrasivos y/o corrosivos donde los barriles estándar exhiben una vida útil inaceptablemente corta.