La búsqueda de la eficiencia energética es un impulsor constante en la tecnología de extrusión. Con el aumento de los precios de la energía y los objetivos de sostenibilidad, los procesadores analizan cada vez más cada aspecto de sus operaciones. Un componente bajo un examen renovado es el conjunto de barril de tornillo en sí.

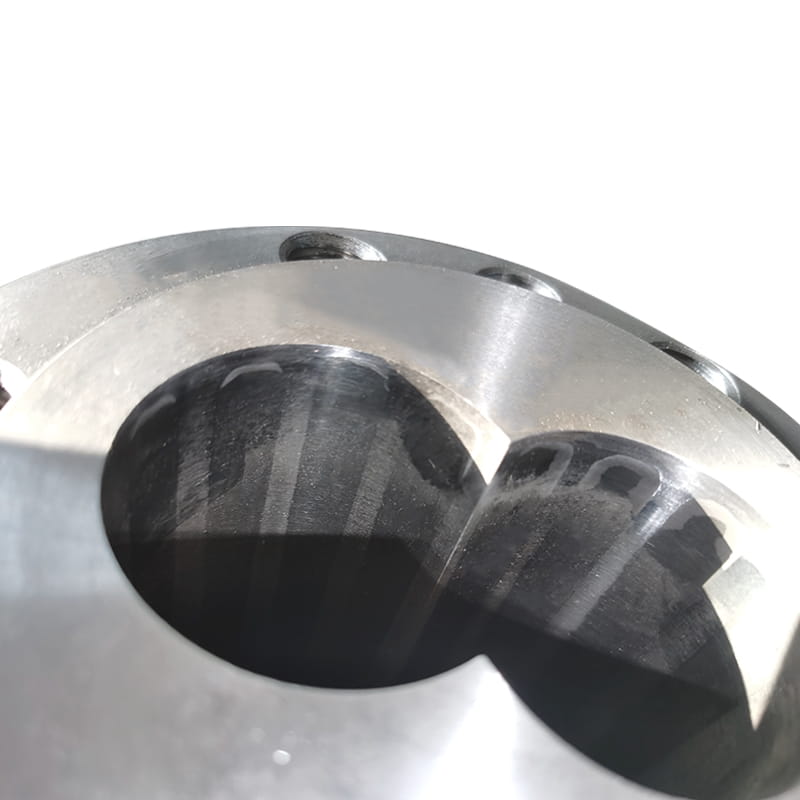

Comprensión Barril de tornillo cónico Mecánica: A diferencia de los tornillos paralelos que mantienen un diámetro de la raíz constante, los tornillos cónicos cuentan con un diámetro de la raíz que disminuye progresivamente desde la zona de alimentación hacia la zona de medición. La carcasa de barril Este tornillo está correspondiente. Esta diferencia geométrica fundamental crea varias características inherentes relevantes para el consumo de energía:

-

Compresión gradual y corte reducido:

- Diseño paralelo: La compresión se logra rápidamente dentro de la zona de compresión, a menudo generando altas fuerzas de corte localizadas y calentamiento de corte. Este calentamiento adiabático requiere una potencia motora sustancial y, a menudo, requiere un enfriamiento significativo aguas abajo para controlar la temperatura de fusión.

- Diseño cónico: La compresión ocurre gradualmente a lo largo de toda la longitud del tornillo debido al volumen decreciente. Esto da como resultado tasas de cizallamiento máximo significativamente más bajas y funcionamiento de polímeros más suaves. El calentamiento de corte más bajo se traduce directamente en una entrada de energía mecánica más baja (carga del motor/consumo de kW) y un calentamiento de disipación viscoso reducido.

-

Eficiencia de transferencia térmica mejorada:

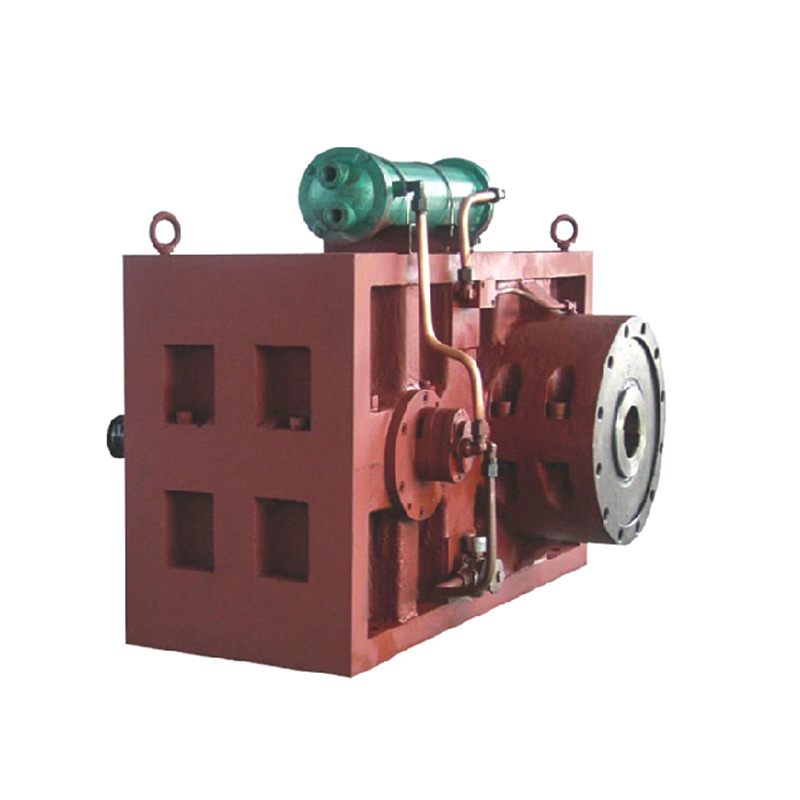

- La disminución del volumen del canal en un sistema cónico a menudo permite una relación de longitud general a diámetro (L/D) más corta en comparación con los tornillos paralelos que logran una fusión y una homogeneización similares.

- Una longitud de barril más corta proporciona una superficie más pequeña para la pérdida de calor. Más crucial, reduce la distancia, el calor debe viajar desde los calentadores de barril al núcleo del polímero, mejorando potencialmente la eficiencia de calentamiento durante el arranque o al procesar materiales sensibles a la temperatura.

- Por el contrario, la relación de área de superficie a volumen en la sección de alimentación (debido al diámetro mayor) también puede mejorar la conducción de calor desde el barril hacia los gránulos de polímero más fríos en el punto de entrada.

-

Desgaste reducido y rendimiento consistente:

- Las fuerzas de corte operativas más bajas reducen inherentemente el desgaste abrasivo tanto en los vuelos del tornillo como en el revestimiento del cañón.

- Mantener tolerancias de espacio libre más estrictas durante períodos más largos asegura una eficiencia de bombeo constante sobre la vida útil del tornillo. La degradación en las eliminaciones en los sistemas paralelos conduce a un aumento de las ineficiencias de deslizamiento y flujo, lo que requiere una mayor presión (y, por lo tanto, la carga del motor) para mantener la salida, aumentando indirectamente el uso de energía con el tiempo.

Cuantificación del potencial de ahorro de energía: Si bien los ahorros exactos dependen de la aplicación (material, detalles de diseño de tornillos, requisitos de producto), los mecanismos primarios de reducción de energía son claros:

- Carga del motor inferior: Las fuerzas de corte reducidas disminuyen directamente la potencia mecánica (kW) requerida para girar el tornillo. Estudios de casos documentados en varios materiales (incluidos PVC, PO y resinas de ingeniería) a menudo informan reducciones de carga de motor del 5-15% en comparación con los sistemas paralelos equivalentes.

- Demanda de enfriamiento reducida: El calentamiento de disipación viscoso más bajo significa que la temperatura de fusión que sale del tornillo a menudo es más baja y más uniforme. Esto reduce significativamente la capacidad de enfriamiento requerida en calibradores aguas abajo, tanques de agua o sistemas de enfriamiento por aire. Los ahorros de energía en el lado de enfriamiento a veces pueden superar los ahorros en el motor de transmisión.

- Potencial para ciclos más cortos: En algunos perfiles o aplicaciones de tuberías, la excelente homogeneidad de fusión y la estabilidad de generación de presión de los sistemas cónicos pueden permitir velocidades de línea ligeramente mayores o tasas de desecho reducidas, mejorando la eficiencia energética general por unidad de buen producto.

Consideraciones críticas e implementación: Lograr ahorros de energía óptimos con un barril de tornillo cónico requiere una atención cuidadosa:

- Idoneidad del material: Se destacan con materiales sensibles al corte (PVC, ciertos PO, TPE, biopolímeros) pero pueden ser menos óptimos para polímeros de viscosidad muy altos que requieren una mezcla de corte intensa.

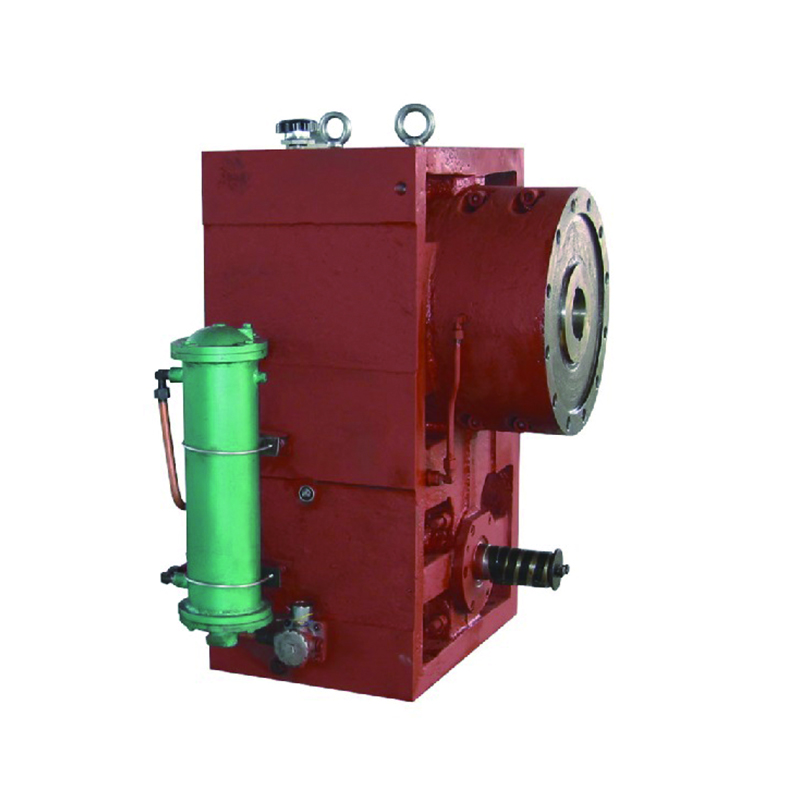

- Synergy de diseño de tornillos: El barril cónico debe emparejarse con un tornillo cónico de ingeniería con precisión. Factores como el ángulo cónico, el diseño de vuelo y los elementos de mezcla son críticos para el rendimiento y la eficiencia.

- Configuración de proceso optimizada: Los perfiles de temperatura del barril necesitan ajuste en comparación con los sistemas paralelos para aprovechar las diferentes características de fusión de manera efectiva.

- Diseño de la tolva de alimentación: La abertura de alimentación más grande requiere un diseño de tolva especializado para garantizar una alimentación de material consistente sin unir.

- Inversión inicial: Los sistemas cónicos generalmente implican un costo inicial más alto que los barriles paralelos estándar. El ahorro de energía debe calcularse con esta inversión durante un período de recuperación realista.

Los sistemas cónicos de barril de tornillos ofrecen una vía demostrable para reducir el consumo de energía en los procesos de extrusión, particularmente para materiales sensibles al corte. Las ventajas del núcleo se encuentran en la cizalladura mecánica significativamente reducida (bajando directamente la carga del motor) y el menor calentamiento viscoso (reduciendo la demanda de energía de enfriamiento). Si bien no es una solución universal para cada aplicación o polímero, el diseño inherente promueve un procesamiento más suave y una eficiencia térmica mejorada.