Dentro del reino exigente de extrusión (plásticos, alimentos, compuestos y más allá, el ensamblaje de tornillo y barril se erige como el corazón del proceso. Los ingenieros buscan constantemente diseños que optimicen la fusión, la mezcla, la generación de presión y la estabilidad. Entre las opciones clave se encuentran la geometría fundamental: cónica o paralela. Mientras que los barriles de tornillo paralelos dominan muchas aplicaciones, los diseños cónicos ofrecen ventajas distintas cruciales para requisitos específicos, a menudo desafiantes y desafiantes.

Fundamentos primero: Definición de los diseños

- Barriles de tornillo paralelo: Cuenta con un diámetro constante del barril externo y un tornillo con un diámetro de raíz constante (o variaciones menores a través de vuelos escalonados). La profundidad del canal generalmente disminuye a lo largo de la longitud del tornillo para generar compresión.

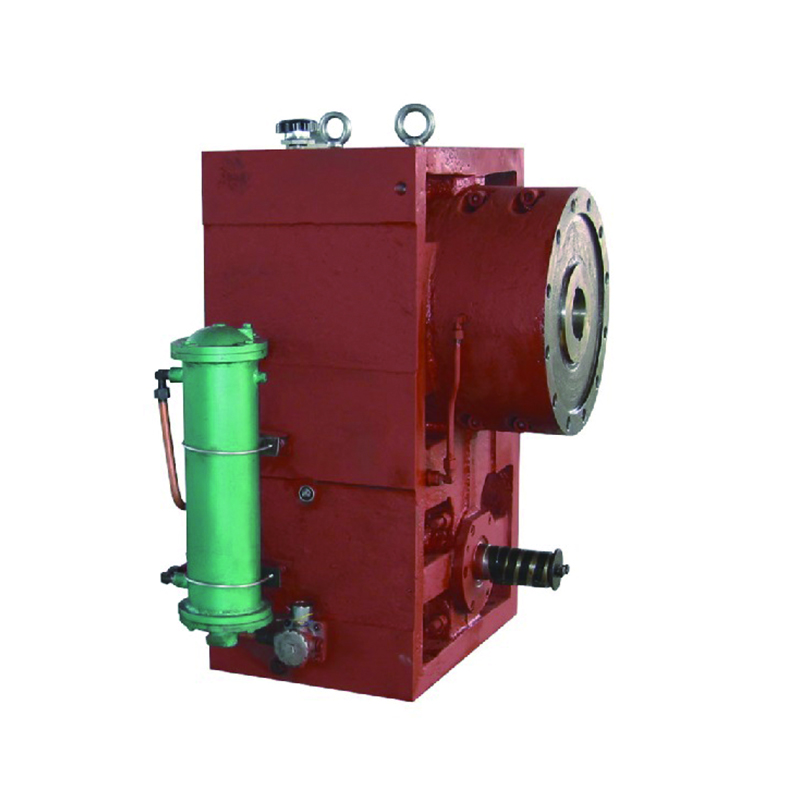

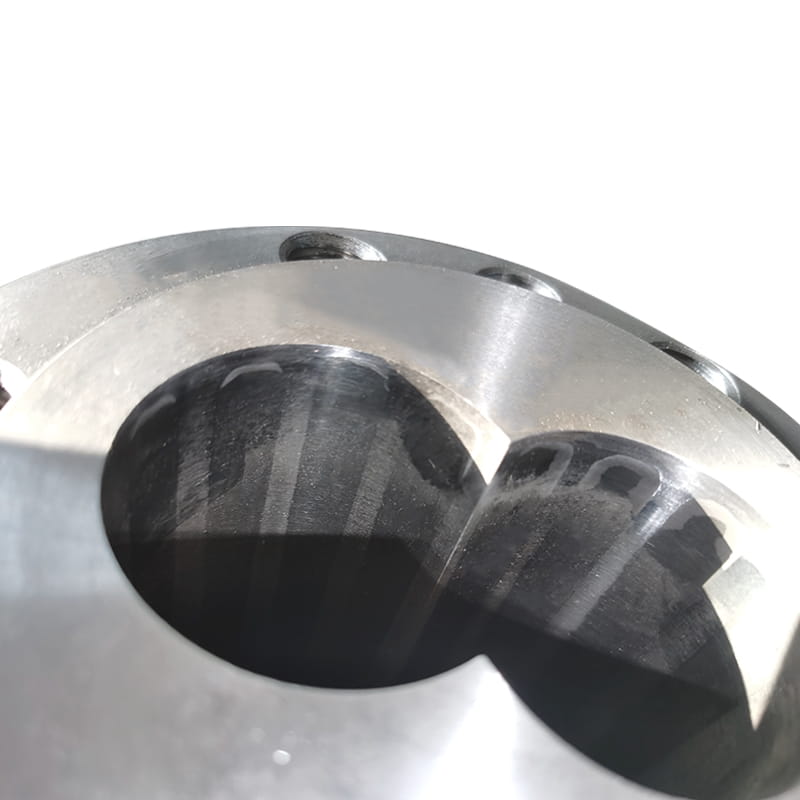

- Barril de tornillo cónico s: Caracterizado por un barril cuyo diámetro interno tapers hacia adentro desde la zona de alimentación hasta la zona de medición. En consecuencia, el tornillo presenta una raíz cónica que aumenta de diámetro a lo largo de su longitud, creando naturalmente una profundidad de canal progresivamente menos profunda.

Ventajas clave de los diseños de barril de tornillo cónico:

-

MEDICIÓN Y HOMOGENIZACIÓN MEJORADA:

- Compresión gradual: El cono inherente crea un perfil de compresión significativamente más suave y continuo en comparación con los pasos de compresión a menudo abruptos posibles en los diseños paralelos. Esta reducción gradual en el volumen del canal sujeta el material a fuerzas de corte y compresión más largas y controladas.

- Distribución de corte superior: Este entorno controlado promueve la fusión más eficiente de gránulos de polímeros o polvos en toda la sección transversal del canal, lo que lleva a una mejor homogeneización de la fusión y la dispersión de aditivos o rellenos. Esto es particularmente ventajoso para materiales o formulaciones sensibles al calor que requieren una mezcla suave pero completa.

-

Acumulación de presión y estabilidad mejoradas:

- Gradiente de presión continua: La geometría cónica genera naturalmente una acumulación de presión más suave y lineal a lo largo del eje del tornillo. Esto minimiza los picos de presión y las fluctuaciones a menudo experimentadas con zonas de compresión repentina en tornillos paralelos.

- Medición estable: El perfil de presión estable se traduce directamente en un flujo de fusión más consistente que ingresa a la cabeza del dado. Esto da como resultado una estabilidad dimensional superior y consistencia del producto extruido (por ejemplo, espesor de la pared de la tubería, medidor de lámina, dimensiones de perfil), tasas de chatarra reducidas y un mejor control del proceso, especialmente crítico para tareas de extrusión de alta precisión.

-

Tensión cortante reducida y degradación térmica (potencial):

- Cizalla de pico inferior: Mientras que los tornillos cónicos generan cizallamiento significativo, el distribución de las fuerzas de corte a menudo es más amplia y menos intensa en cualquier momento en comparación con el alto cizallamiento localizado que puede ocurrir en zonas restrictivas (como vuelos de compresión o elementos de mezcla) dentro de los tornillos paralelos.

- Material gentileza: Esta característica hace que los diseños cónicos sean particularmente adecuados para procesar materiales sensibles al corte (por ejemplo, PVC, ciertos polímeros de ingeniería, biopolímeros, compuestos llenos de fibra) donde minimizar la degradación mecánica o la rotura de la fibra es primordial. La compresión gradual ayuda a gestionar la temperatura de la fusión del aumento de manera más uniforme.

-

Manejo mejorado de materiales desafiantes:

- Powders y materia prima friable: La geometría convergente puede ofrecer ventajas en la alimentación y la transmisión de polvos de baja densidad o materiales friables, ya que el cono ayuda a consolidar suavemente la alimentación al principio del proceso sin excesivo flujo de retorno.

- Reciclaje y alimento contaminado: Las características robustas de transmisión y fusión a veces pueden proporcionar una mejor tolerancia para el regreso o las materias primas con variaciones de contaminación menores.

-

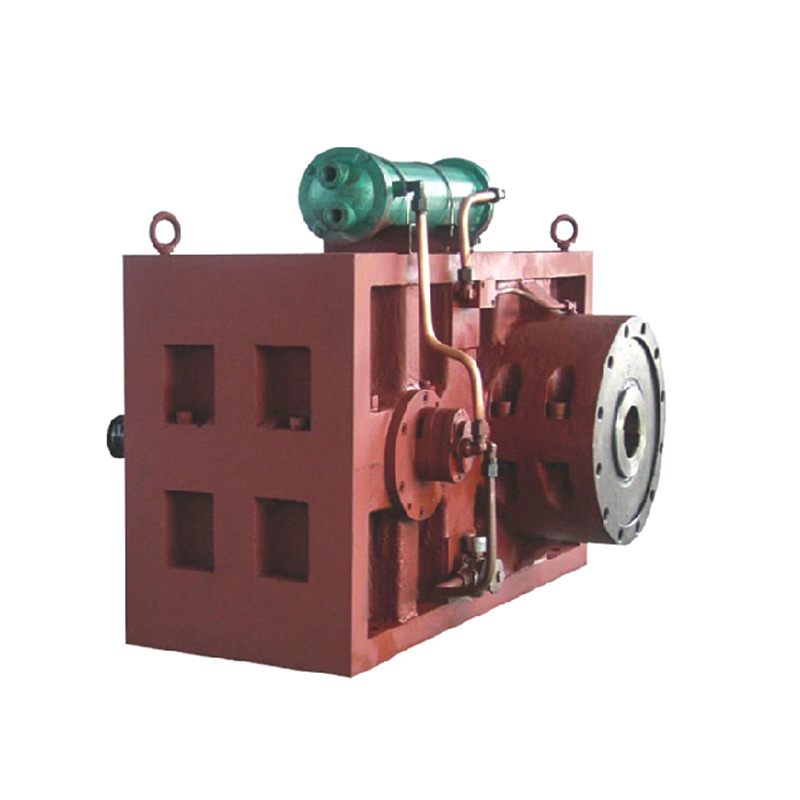

Potencial para una mayor producción a rpm más bajas:

- Sólidos eficientes transmitiendo: Las profundidades iniciales del canal más ancho cerca de la garganta de alimentación pueden mejorar la capacidad de transmisión de sólidos en comparación con un tornillo paralelo de alimentación superficial.

- Transferencia de energía optimizada: La eficiencia de la generación de fusión y presión en el diseño cónico a veces puede permitir a los operadores lograr salidas objetivo mientras ejecutan el tornillo a una velocidad de rotación ligeramente más baja (RPM) en comparación con una configuración paralela comparable. Esto se traduce en un consumo de energía específico reducido (energía por unidad de salida) y potencialmente menos desgaste con el tiempo.

Consideraciones importantes:

Los barriles cónicos de tornillo no son universalmente superiores. Sus ventajas son más pronunciadas en escenarios específicos:

- Demandas de procesamiento: Crítico para materiales sensibles al corte, formulaciones que requieren homogeneidad de fusión excepcional, o aplicaciones que exigen presión y producción extremadamente estables (por ejemplo, perfiles de alta precisión, tubos médicos, película óptica).

- Compensaciones económicas: Los diseños cónicos a menudo son más complejos y costosos de fabricar y reemplazar que los tornillos paralelos. El calentamiento/enfriamiento del barril también puede ser ligeramente más complejo debido a la cono.

- Huella: El cono requiere un ensamblaje general más largo en el barril en comparación con un tornillo paralelo que alcanza una compresión similar, lo que puede afectar el tamaño de la máquina.

La elección entre los barriles de tornillos cónicos y paralelos depende del material específico, los requisitos del producto y los objetivos del proceso. Los tornillos paralelos ofrecen versatilidad y rentabilidad para una amplia gama de aplicaciones. Sin embargo, cuando las demandas incluyen una calidad de fusión superior, una estabilidad de presión excepcional, un esfuerzo cortante reducido para formulaciones sensibles o manejar materias primas desafiantes, las ventajas inherentes del diseño cónico del barril de tornillo se vuelven convincentes. Su perfil de compresión gradual ofrece fusión eficiente, flujo estable y control de procesos mejorado, lo que lo convierte en una solución comprobada para exigentes tareas de extrusión donde la consistencia del rendimiento y la integridad del material no son negociables. Los operadores deben evaluar cuidadosamente sus requisitos de proceso con estas ventajas básicas para determinar la geometría óptima.