La cuestión de Barril de tornillo cónico La compatibilidad dentro de los sistemas de extrusión de dos etapas es una consideración frecuente para los procesadores que buscan un rendimiento mejorado, particularmente para materiales desafiantes o aplicaciones exigentes. Comprender esta relación es crucial para optimizar la eficiencia, la calidad del producto y la longevidad de la máquina. Si bien no es una solución universal de plug-and-play, los barriles de tornillo cónico ofrecen ventajas distintas que pueden ser altamente compatibles y beneficiosas dentro de una configuración de dos etapas bien diseñada.

Comprender los componentes:

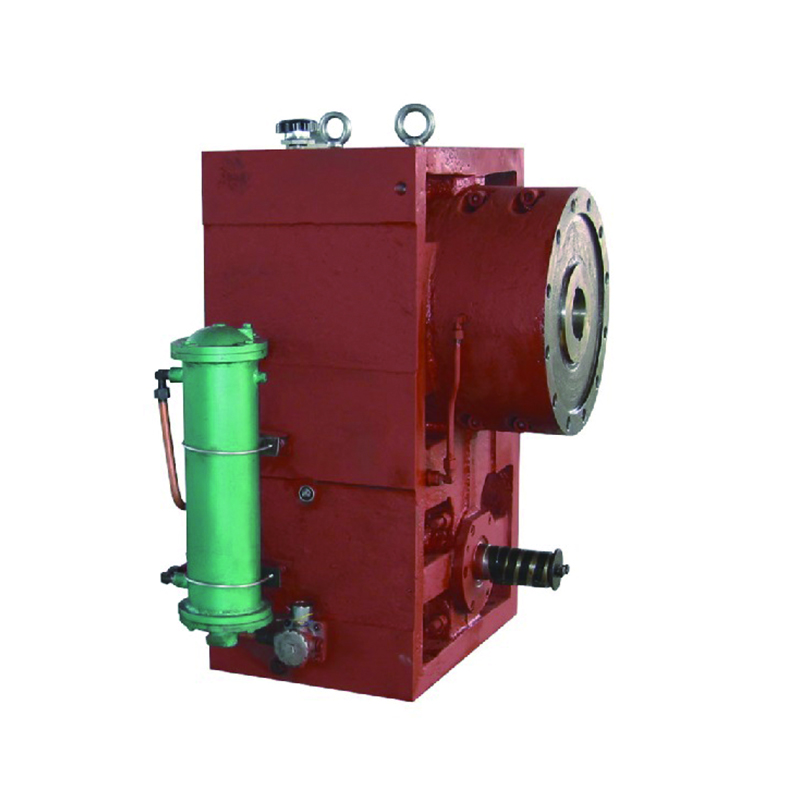

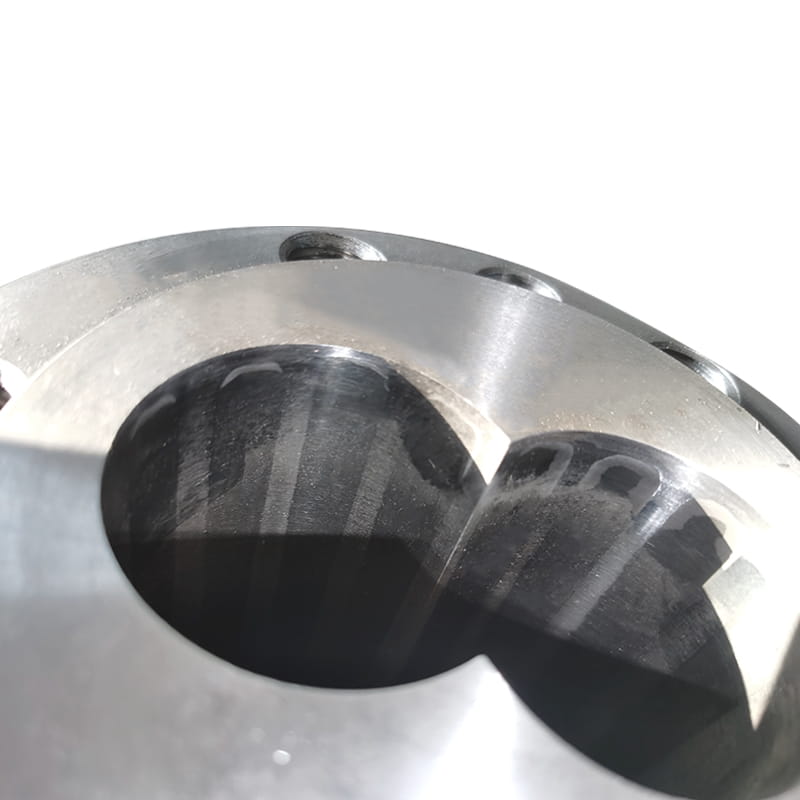

Carril de tornillo cónico: este diseño presenta un tornillo y un barril donde el diámetro disminuye gradualmente desde la sección del alimento hacia el extremo de descarga. Esta geometría inherentemente crea relaciones de compresión más altas y genera una acumulación de presión significativa dentro de una longitud más corta en comparación con los diseños paralelos. Las fuerzas clave del barril de tornillo cónico se encuentran en su eficiencia excepcional de fusión, capacidades de mezcla superiores y estabilidad inherente en condiciones de alta presión.

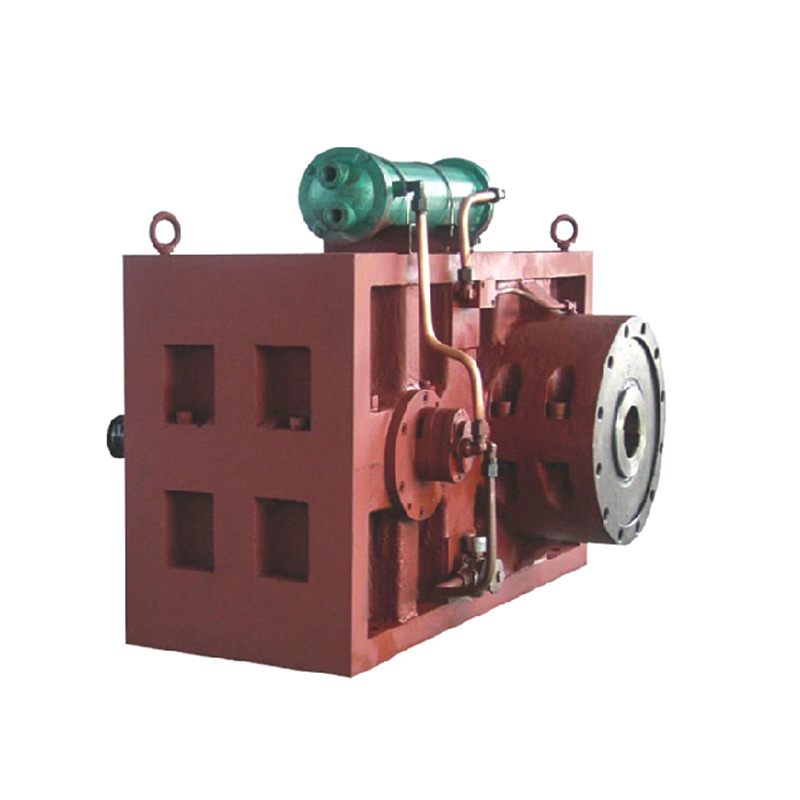

Sistema de extrusión de dos etapas: utilizado principalmente para extrusión ventilada (devolatilización), este sistema separa las funciones de plastificación/fusión de las funciones de medición/bombeo. La primera etapa derrite y comprime el polímero. La fusión fluye a través de un puerto de ventilación abierto (a menudo bajo vacío) para eliminar los volátiles, el aire o la humedad. La segunda etapa reprime la fusión y la bombea a través del dado. Mantener un diferencial de presión distinto entre las dos etapas (alta presión en la primera etapa, baja presión en la ventilación, alta presión nuevamente en la segunda etapa) es fundamental para la ventilación estable y la salida consistente.

Evaluación de la compatibilidad:

La integración de un barril de tornillo cónico se produce típicamente en la primera etapa de un sistema de dos etapas. Así es como se manifiesta la compatibilidad y los beneficios:

Rendimiento mejorado en la primera etapa: la intensa acción de fusión y compresión del barril de tornillo cónico es ideal para la tarea principal de la primera etapa. Genera rápidamente la alta presión necesaria para forzar la fusión a través de la sección de ventilación restrictiva y hacia la segunda etapa de garganta de alimentación. Esta capacidad de generación de alta presión es una resistencia central del diseño cónico.

Estabilidad de ventilación mejorada: el sello de fusión robusto creado por el barril de tornillo cónico al final de la primera etapa es crucial. Este sello evita que la presión "sople" desde la segunda etapa vuelva a la zona de ventilación. Mantener un entorno de baja presión en la ventilación es esencial para una eliminación volátil efectiva; Un fuerte sello de fusión asegura que este diferencial de presión sea estable.

Idoneabilidad del material: a menudo se prefieren los barriles de tornillo cónico para la primera etapa cuando procesan materiales que son:

Difícil de fundir: requiriendo altos cizalladura y compresión (por ejemplo, ciertas formulaciones rígidas de PVC, compuestos llenos).

Alto contenido volátil: necesidad de ventilación eficiente (por ejemplo, materiales reciclados, resinas higroscópicas como PET o nylon sin secado perfecto, materiales con monómeros/disolventes residuales).

Sensible al corte: beneficiarse del tiempo de residencia potencialmente más corto y el perfil de corte controlado que se puede lograr en un diseño cónico en comparación con algunos tornillos paralelos largos.

Estabilidad térmica: la acción eficiente de fusión y mezcla puede promover una mejor homogeneidad térmica antes de que la fusión entre en la zona de ventilación, contribuyendo a la ventilación estable.

Consideraciones y desafíos:

Ingeniería precisa: la integración exitosa exige un diseño meticuloso. La zona de transición entre la primera etapa cónica y la segunda etapa (típicamente un diseño de tornillo paralelo) debe diseñarse para garantizar un flujo de fusión suave y mantener el equilibrio de presión necesario. La geometría del área del puerto de ventilación y la sección de alimentación en el tornillo de la segunda etapa son críticas.

Manejo del desgaste: las altas presiones y el potencial de materiales abrasivos en la primera etapa de gestión de desgaste media en el barril de tornillo cónico y los componentes relacionados (cojinetes de empuje, especialmente) son primordiales. La construcción robusta y los materiales apropiados de construcción son esenciales.

No siempre es necesario: para muchas aplicaciones estándar con resinas fácilmente procesadas y bajo contenido volátil, un tornillo paralelo bien diseñado en la primera etapa a menudo es suficiente y más rentable. El barril cónico de tornillo brilla al abordar los desafíos de procesamiento más exigentes.

Ajuste del sistema: la optimización de los parámetros del proceso (temperaturas, velocidades de tornillo, niveles de vacío) es vital cuando se usa un barril cónico en un sistema de dos etapas para lograr el equilibrio deseado entre la fusión, la eficiencia de ventilación y la estabilidad de salida.

El barril de tornillo cónico es demostrablemente compatible con sistemas de extrusión de dos etapas y puede ser una solución altamente efectiva, particularmente cuando se despliega como la unidad de plastificación primaria en la primera etapa. Sus fortalezas inherentes en la generación de alta presión rápidamente, creando un sello de fusión robusto y fusión de manera eficiente que los materiales desafiantes se alinean bien con los requisitos funcionales de la primera etapa en una línea de extrusión ventilada. Sin embargo, esta compatibilidad depende de la ingeniería precisa del sistema, la selección cuidadosa para el material y la aplicación específicos, y la atención diligente para el desgaste y la optimización del proceso. Cuando estos factores se alinean, el barril de tornillo cónico puede mejorar significativamente el rendimiento y la eficiencia de un proceso de extrusión de dos etapas para aplicaciones exigentes.