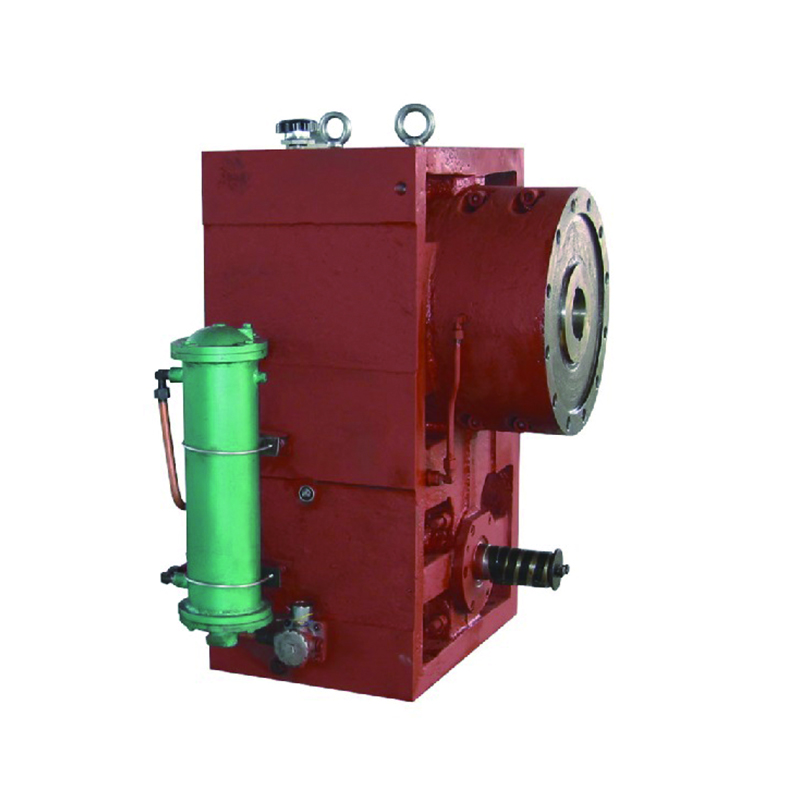

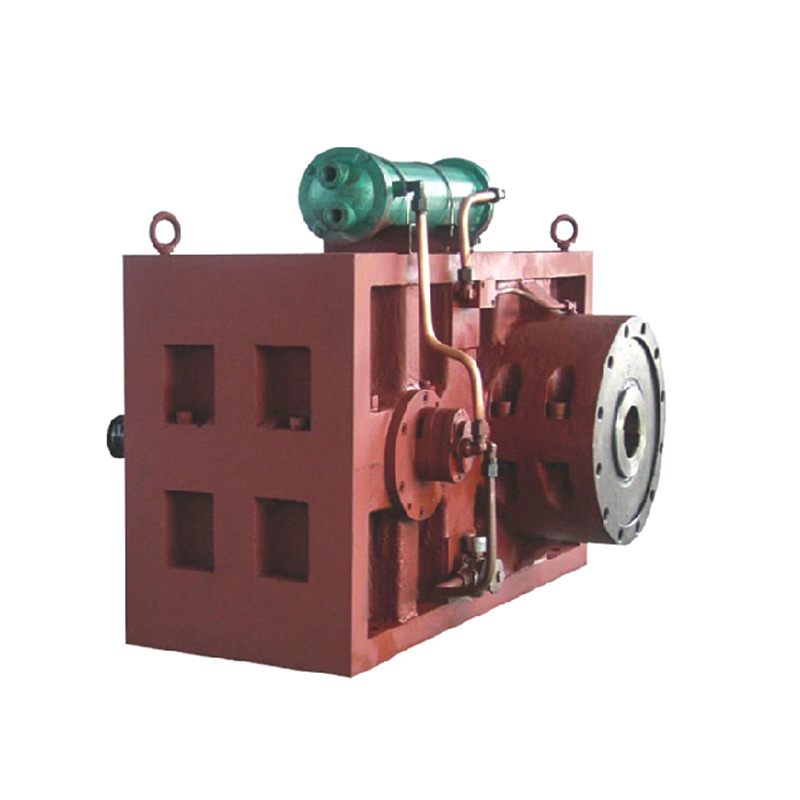

En el contexto de la búsqueda continua de la fabricación verde y la optimización de costos en la industria de procesamiento de plástico, el control de consumo de energía de las extrusoras como equipo central intensivo en energía se está volviendo cada vez más crítico. Los expertos de la industria señalan que el buen ajuste de los parámetros clave del Barril de tornillo cónico se ha demostrado que es un avance efectivo para reducir el consumo de energía unitaria. Lo siguiente se centra en tres estrategias de optimización del núcleo:

1. Geometría de tornillo: la piedra angular del diseño de eficiencia energética

Matriota del cono: coincida con precisión el cono con propiedades del material (como la sensibilidad térmica de PVC) para optimizar la transmisión sólida y la eficiencia de fusión. Un cono demasiado grande causará una sobrecarga en la zona de fusión, y un cono demasiado pequeño dará como resultado una compresión insuficiente, ambos aumentan el consumo de energía ineficaz.

Relación de compresión precisa: personalice la relación de compresión (generalmente 2.5-4.0) de acuerdo con el cambio en la densidad de la materia prima (polvo para derretir) para garantizar un proceso de fusión suave y eficiente y evitar el desperdicio de energía debido a un corte excesivo o un escape deficiente.

Estructura de hilo y plomo: para materiales altamente rellenos o sensibles al corte, el uso de elementos de mezcla optimizados (como el ángulo del bloque de amasado, el ancho) y los cambios de plomo pueden reducir significativamente el consumo de energía al tiempo que garantiza la calidad de la dispersión.

2. Coordinación de los parámetros del proceso: la clave para la eficiencia operativa

Optimización de la curva de temperatura: evite incrementos lineales simples de los valores establecidos para cada zona de temperatura. Establezca un control de temperatura preciso basado en la curva característica de fusión del material, especialmente evitar que la fusión sobrecalentada ingrese a la sección de medición, lo que puede reducir el consumo de energía de calentamiento y la carga de enfriamiento.

Velocidad y equilibrio de par: alta velocidad ≠ alta salida. Bajo la premisa de la estabilidad de la extrusión, encuentre el mejor equilibrio entre la velocidad del tornillo, el par y la salida. La reducción de la eficiencia del motor causada por la sobrecarga es una trampa de consumo de energía oculta.

Autorización fina de la presión posterior: la reducción adecuada de la presión posterior de la sección de medición (bajo la premisa de garantizar la calidad de la plastificación) puede reducir efectivamente la carga del tornillo, y la corriente del motor de accionamiento puede reducirse en un 5%-15%.

3. Monitoreo y prevención del desgaste: proteger la eficiencia energética a largo plazo

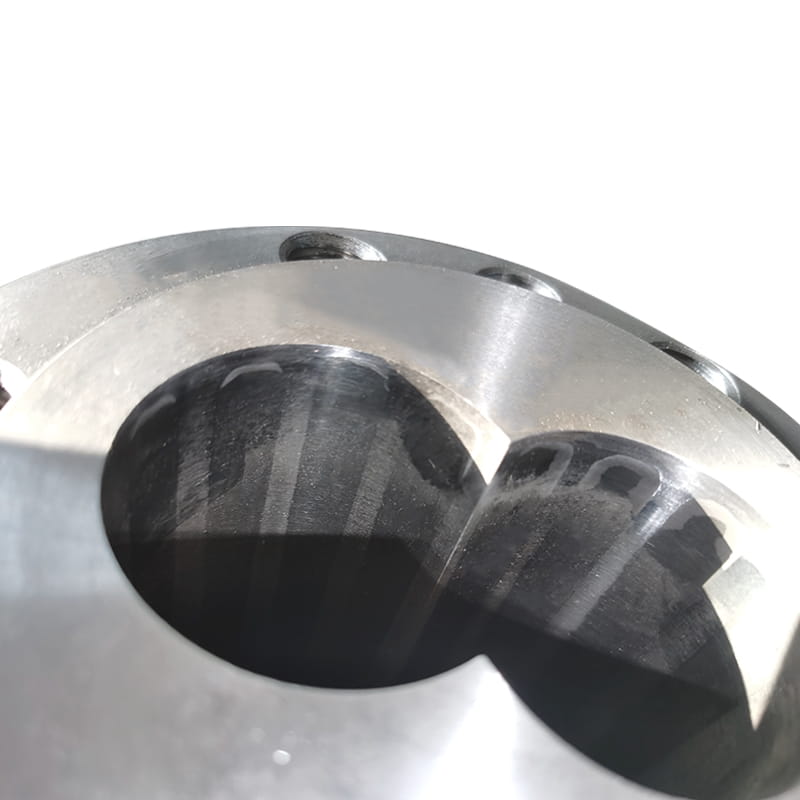

Manejo de brechas: detecte regularmente y con precisión la brecha entre el tornillo y el barril. Cuando la brecha excede el estándar, la velocidad de refluencia de fusión aumenta (los datos medidos a menudo exceden el 15%), lo que significa que el consumo de energía aumenta significativamente en la misma salida. La reparación o reemplazo oportuno es una elección económica.

Tecnología de fortalecimiento de la superficie: para materiales abrasivos específicos (como materiales reforzados con fibra de vidrio), se utilizan procesos de tratamiento nitrurismo o bimetálico para mejorar la dureza de la superficie y la resistencia al desgaste del tornillo/barril y mantener la estabilidad de la brecha operativa a largo plazo.