En la producción industrial moderna, especialmente en escenarios de alta carga, como la extrusión de plástico y la mezcla de caucho, la durabilidad de los componentes centrales del equipo determina directamente la eficiencia de producción y el control de costos. Como el "corazón" del sistema extrusor, el barril de tornillo cónico se está convirtiendo en la solución preferida en entornos de producción continua de alta intensidad con su diseño único de ingeniería. Este artículo analizará profundamente sus ventajas de rendimiento en duras condiciones de trabajo.

1. Refuerzo estructural: diseño innovador de la distribución de estrés

En comparación con los tornillos paralelos tradicionales, el barril de tornillo cónico adopta una geometría cónica (el rango del ángulo del cono suele ser de 3 ° -15 °), lo que revoluciona el patrón de distribución de tensión mecánica. La simulación de análisis de elementos finitos (FEA) muestra que la estructura cónica puede reducir el gradiente de presión axial en aproximadamente un 40%, mientras que se transfiere el área del pico de esfuerzo cortante circunferencial al extremo del barril con una capa resistente al desgaste más gruesa. Los datos medidos de Kraussmaffei en Alemania muestran que bajo la misma salida, la amplitud de fluctuación del par del tornillo cónico es 28% más baja que la del tornillo paralelo, lo que evita efectivamente el problema de grietas de tensión que es fácil de ocurrir en la raíz de la rosca de la estructura tradicional.

2. Aplicación innovadora de tecnología de materiales

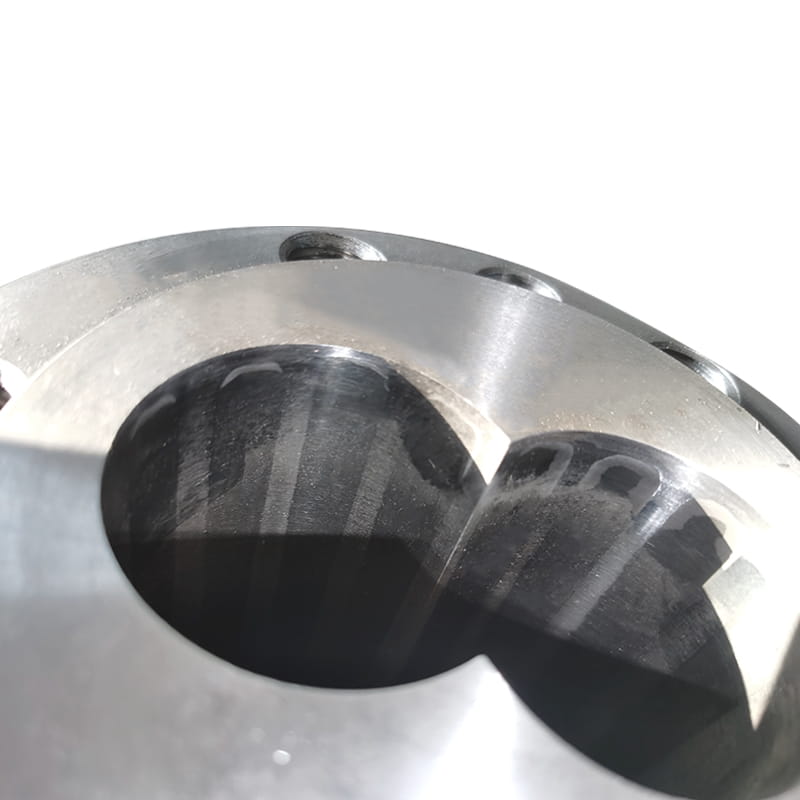

Los principales fabricantes, como Cincinnati Milacron, utilizan un proceso de fabricación de compuestos bimetálicos para derretir una capa de aleación de carburo de tungsteno de 2.5 mm de espesor (sistema WC-Co) en la superficie del material base (generalmente 38crmoala de acero nitridio), y su dureza de rocas puede alcanzar HRC62-65. Combinado con la tecnología de nitruración plasmática (PNT), la microdureza de la superficie se incrementa a más de 1200HV, y la vida de resistencia al desgaste aumenta 3-5 veces en comparación con el proceso de nitruración convencional. En el caso del procesamiento de resina ABS, el tiempo de operación continuo de este tipo de barril de tornillo cónico excedió las 12,000 horas, y la pérdida de desgaste se controló en 0.03 mm/mil horas.

3. Mejora esencial del rendimiento de sellado dinámico

La relación de compresión progresiva (generalmente 1: 1.5 a 1: 2.8) traída por la estructura cónica crea un entorno de sellado de fusión más optimizado. Las pruebas comparativas de Davis-Standard en los Estados Unidos muestran que al procesar materiales reforzados con fibra de vidrio, la fuga de flujo de retroceso del tornillo cónico se reduce en un 62%, lo que no solo mejora la eficiencia de plastificación, sino que, lo que es más importante, reduce en gran medida el desgaste abrasivo del tornillo y la pared interna del barril causada por el reflujo del material. En las condiciones altamente abrasivas de PA66 30%GF, este diseño extiende el ciclo de mantenimiento de 450 horas a 1300 horas.

4. Optimización colaborativa del sistema de gestión térmica

El diseño compacto de la estructura cónica (la relación L/D suele ser de 12: 1-16: 1) combinado con la tecnología de control de temperatura zonada logra una gestión de energía térmica más precisa. El caso de ingeniería de JSW en Japón muestra que al procesar materiales de PVC, el gradiente de temperatura axial del barril de tornillo cónico se reduce en 22 ° C en comparación con la estructura tradicional, que alivia efectivamente el problema de la expansión anormal de la brecha de ajuste causada por las diferencias de expansión térmica. Combinado con el diseño interno del canal de agua de enfriamiento en espiral, la fluctuación de la temperatura de la superficie del barril se controla dentro de ± 1.5 ℃, lo que extiende significativamente la vida útil de los componentes de sellado.

En el entorno duro de la producción continua de 24 horas, el barril de tornillo cónico ha logrado mejoras integrales en la resistencia al desgaste, la resistencia a la fatiga y la estabilidad térmica a través de la sinergia de la innovación estructural y las actualizaciones de materiales. Para los fabricantes que procesan materiales difíciles, como materiales reforzados con fibra de vidrio y plásticos de ingeniería de retardantes de llama, el uso de la tecnología de tornillos cónicos puede reducir el costo integral de mantenimiento del equipo en más del 40%, al tiempo que mejora la estabilidad de la capacidad de producción en un 18%-25%. Esta no es solo una actualización de componentes, sino también una opción estratégica para buscar beneficios de la fabricación inteligente.

Noticias de la industria

Hogar / Noticias / Noticias de la industria / ¿Cómo funciona la durabilidad del barril de tornillo cónico en un entorno de producción de alta intensidad?

Categorías de productos

¿Cómo funciona la durabilidad del barril de tornillo cónico en un entorno de producción de alta intensidad?

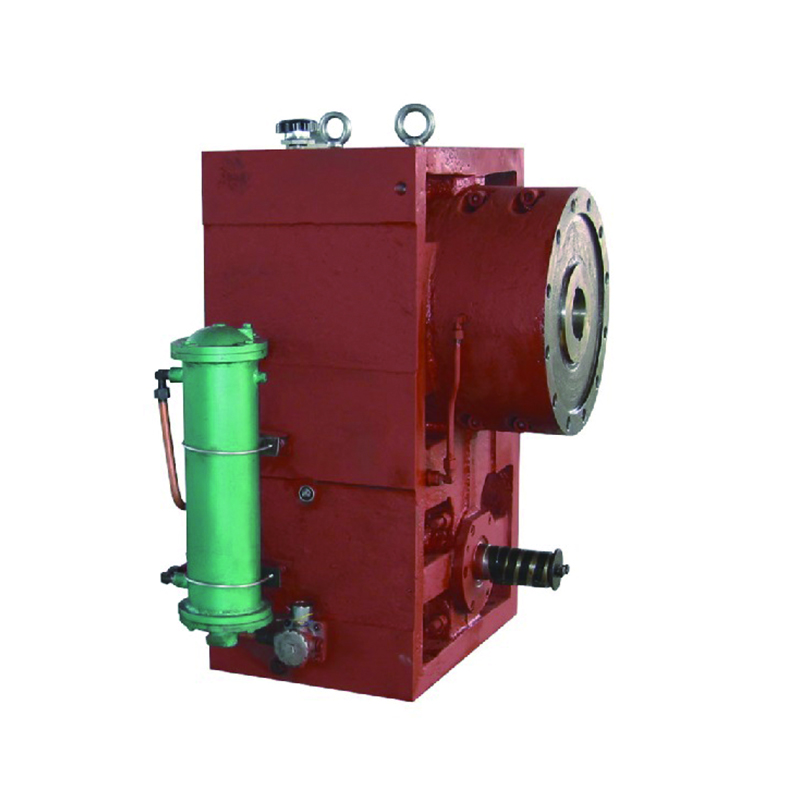

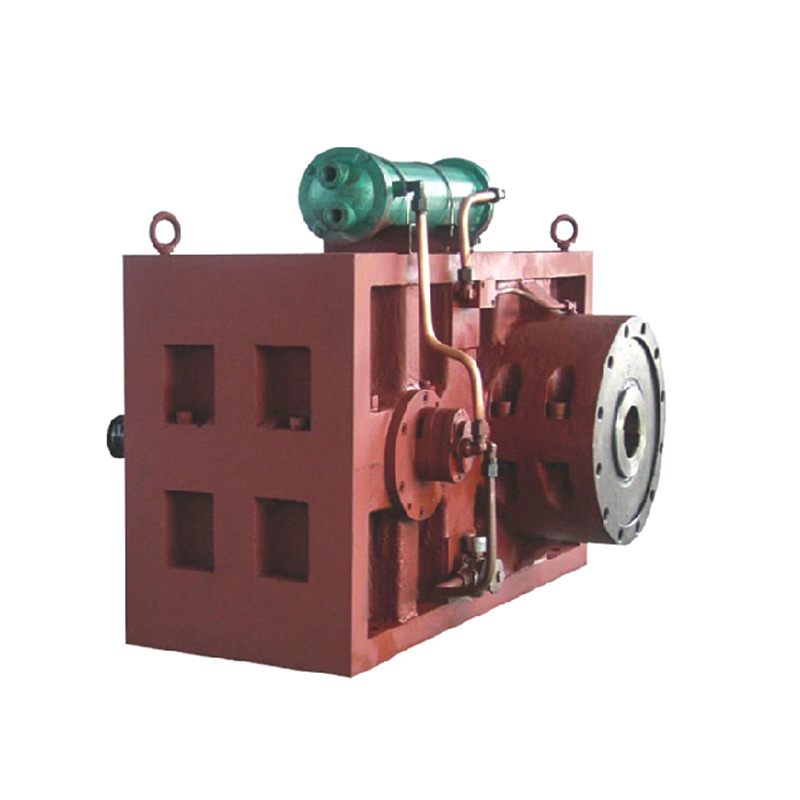

Productos recomendados

CONTÁCTANOS Y OBTÉN UNA COTIZACIÓN

PRIORIDAD PARA CONOCER NUESTROS NUEVOS PRODUCTOS

PRIORIDAD PARA CONOCER NUESTROS NUEVOS PRODUCTOS

INFORMACIÓN DE CONTACTO

- Teléfono/Wechat/WhatsApp: +86-151 6809 5988

-

Correo electrónico:

[email protected]

[email protected] - dirección web: www.dowell-machinery.com www.dowell-machinery.net

- Agregar: No. 101-2, Free Trade North 1st Road, parque industrial de alta tecnología, distrito de Dinghai, ciudad de Zhoushan, Provincia de Zhejiang, República Popular China

ENLACES RÁPIDOS

Derechos de autor©2023 Zhejiang Dowell Machinery Co.,Ltd. Reservados todos los derechos. Fabricantes de maquinaria de extrusión de plástico Proveedores de barriles de tornillo de plástico