En los campos de extrusión plástica, granulación y producción de tuberías, Barril de tornillo cónico se usa ampliamente debido a su alto rendimiento de plastificación y de plastificación estable, pero el problema del bloqueo del material a menudo conduce a apagado, un mayor consumo de energía e incluso daños en el equipo.

Causa del bloqueo: análisis en profundidad desde las características del material hasta el diseño del equipo

El bloqueo del material generalmente es causado por tres factores:

Características del material: la alta viscosidad (como el PVC), la humedad excesiva o las impurezas (como los materiales reciclados que no están completamente secos) son fáciles de adherir y aglomerarse en el espacio de tornillo;

Defectos de diseño del equipo: relación de compresión de tornillo irrazonable, rugosidad de la pared interna del barril de calidad inferior (RA > 0.4 μm) o precisión del sistema de control de temperatura insuficiente, lo que resulta en una fusión local desigual;

Incalentle de parámetros del proceso: la velocidad y la velocidad de alimentación no se coordinan, y la acumulación de calor por cizallamiento causa degradación del material y carbonización.

Tomando el procesamiento de PVC como ejemplo, cuando la humedad del material es > 0.05%, la vaporización de agua es fácil de formar burbujas en la sección de escape del barril, agravante acumulación de material.

Solución central: optimización de procesos y actualización del equipo en paralelo

1. Diseño dirigido de tornillo y barril

Optimización de la relación de compresión del paso: para materiales altamente rellenos (como WPC con más del 30% de carbonato de calcio), se adopta un diseño de compresión progresiva para evitar la retención de materiales causada por cambios de presión repentinos. Por ejemplo, la relación tradicional de compresión 3: 1 se ajusta a una etapa múltiple 1.5 → 2.5 → 3.5, lo que reduce significativamente el riesgo de puente.

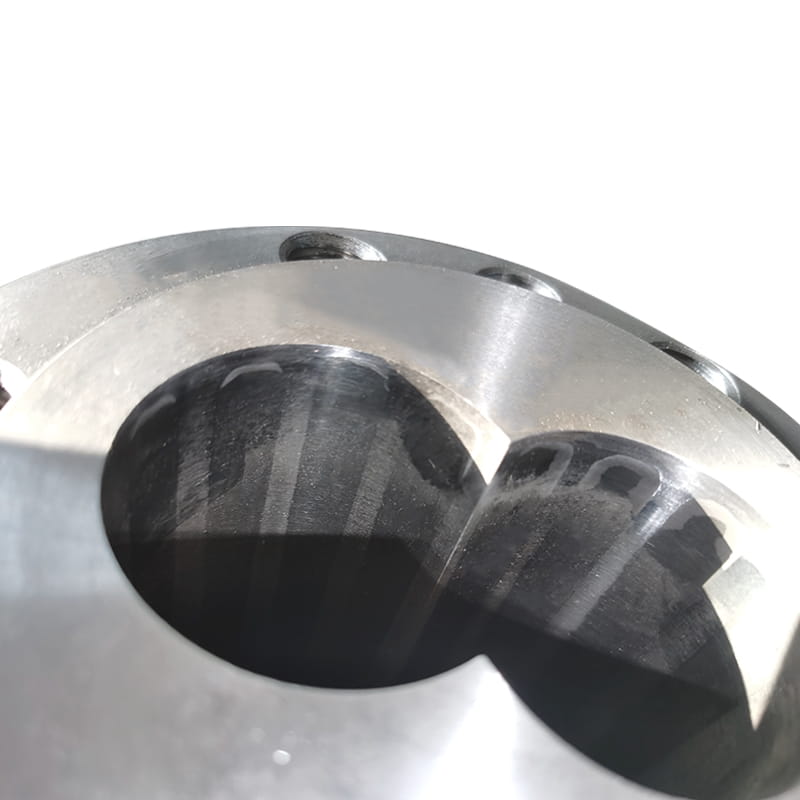

Tratamiento de la superficie bimetálica: la pared interna del barril está fundida centrífuga con aleación a base de hierro (dureza HRC62-66), y la superficie del tornillo se rocía con carburo de tungsteno (espesor ≥2 mm) para reducir la adhesión y mejorar la resistencia al desgaste, que es adecuada para Para materiales reforzados con fibra de vidrio.

2. Detección inteligente y control automático

Interruptor de nivel de paleta integrado: instale sensores en posiciones clave del barril para monitorear el estado de flujo de los materiales en tiempo real. Cuando la altura de apilamiento desencadena el umbral, el motor de vibración se inicia automáticamente o la velocidad de alimentación se ajusta para evitar que el bloqueo empeore.

Actualización del sistema de control de temperatura: el algoritmo PID se usa para ajustar dinámicamente la potencia del anillo de calentamiento para garantizar que la fluctuación de la temperatura del barril sea ≤ ± 1.5 ° C, evitando la carbonización y la adhesión de la pared causada por el sobrecalentamiento local.

3. Pretratamiento de material y coincidencia de parámetros de proceso

Control de humedad: al agregar una tolva de secado a la sección de alimentación del tornillo gemelo, la humedad del material se estabiliza por debajo del 0.02%;

Detección de tamaño de partícula: el material reciclado se clasifica y se tritura para garantizar que la distribución del tamaño de partícula se concentre en el rango de 2-4 mm para reducir la aglomeración del polvo fino.

Estrategia de mantenimiento: la prevención es mejor que la remediación

Mantenimiento de limpieza y recubrimiento regular: use materiales de limpieza especiales (como el compuesto de purga a base de PP) para limpiar el barril cada 500 horas de funcionamiento y verifique la integridad de la capa de nitruración (profundidad ≥0.5 mm);

Rompiendo el arco asistido por vibración: instale un vibrador de turbina de alta frecuencia (frecuencia 20-60Hz) en el puerto de alimentación para destruir la estructura de apilamiento arqueado del material y mejorar la fluidez;

Operación y mantenimiento basados en datos: Registro de parámetros de operación de equipos (como fluctuaciones de torque y tendencias de consumo de energía) a través de la plataforma de Internet de las cosas, predecir riesgos de bloqueo y generar informes de optimización.

Noticias de la industria

Hogar / Noticias / Noticias de la industria / ¿Cómo resolver efectivamente el problema del bloqueo del material en el uso del barril de tornillo cónico?

Categorías de productos

¿Cómo resolver efectivamente el problema del bloqueo del material en el uso del barril de tornillo cónico?

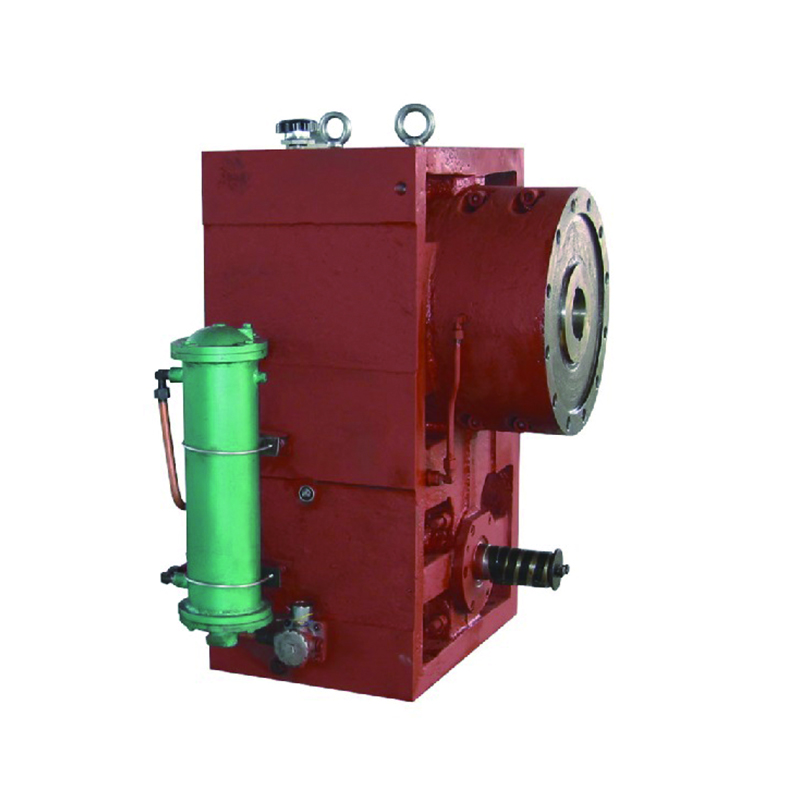

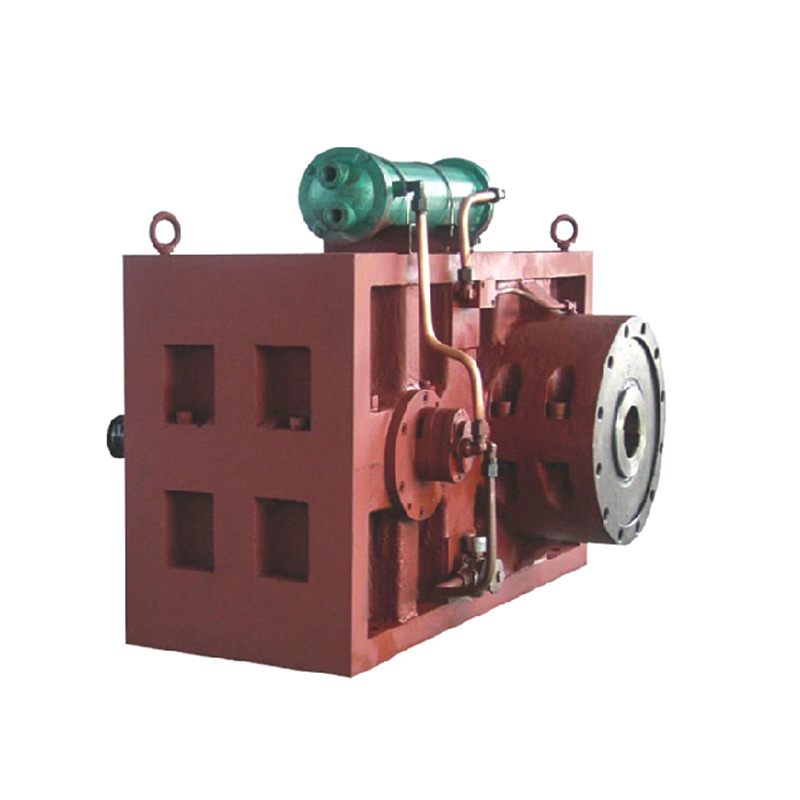

Productos recomendados

CONTÁCTANOS Y OBTÉN UNA COTIZACIÓN

PRIORIDAD PARA CONOCER NUESTROS NUEVOS PRODUCTOS

PRIORIDAD PARA CONOCER NUESTROS NUEVOS PRODUCTOS

INFORMACIÓN DE CONTACTO

- Teléfono/Wechat/WhatsApp: +86-151 6809 5988

-

Correo electrónico:

[email protected]

[email protected] - dirección web: www.dowell-machinery.com www.dowell-machinery.net

- Agregar: No. 101-2, Free Trade North 1st Road, parque industrial de alta tecnología, distrito de Dinghai, ciudad de Zhoushan, Provincia de Zhejiang, República Popular China

ENLACES RÁPIDOS

Derechos de autor©2023 Zhejiang Dowell Machinery Co.,Ltd. Reservados todos los derechos. Fabricantes de maquinaria de extrusión de plástico Proveedores de barriles de tornillo de plástico