Máquinas de pelleting de plástico son piezas críticas de equipos en las industrias de reciclaje y fabricación de plásticos, transformando el plástico fundido en pellets uniformes para un fácil manejo y procesamiento. Sin embargo, como cualquier maquinaria compleja, son susceptibles a problemas operativos que pueden afectar la calidad de la producción y la eficiencia de producción. Comprender los problemas de resolución de problemas comunes es esencial para mantener la operación continua y minimizar el tiempo de inactividad.

1. Tamaño y forma de pellets inconsistentes

Uno de los indicadores más inmediatos de un problema es la producción de gránulos de forma irregular, como colas, cuerdas o piezas excesivamente grandes y pequeñas.

Causas potenciales:

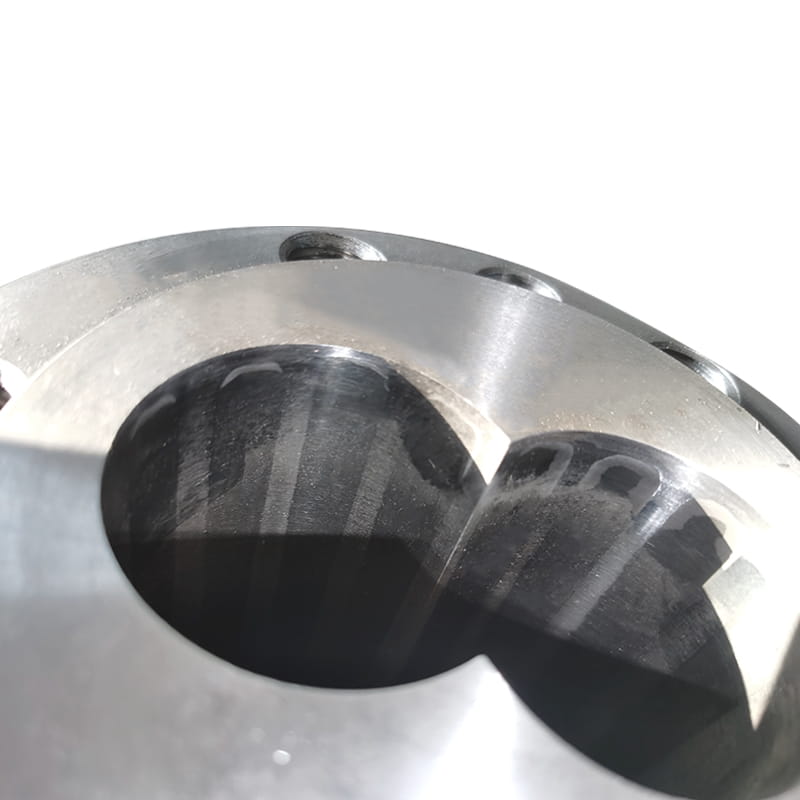

Desgaste de la cuchilla o desalineación: las cuchillas de corte opacas o alineadas incorrectamente no cortarán limpiamente los hilos de polímero, lo que dará como resultado arrastre y deformación.

Flujo/temperatura de agua incorrecta: la temperatura del agua de enfriamiento en la cámara de peltizing es crítica. El agua que está demasiado cálida no solidificará los hilos lo suficiente antes de que lleguen al cortador, lo que hace que se deformen. El flujo de agua insuficiente puede tener el mismo efecto.

Problemas de la cara del troquel: un agujero de dado obstruido o una temperatura inconsistente en la placa de matriz puede producir hilos de espesor variable, que luego se cortan en gránulos desiguales.

Fluctuación de la velocidad de alimentación: un flujo inconsistente de plástico fundido al dado causa variaciones en el diámetro de la cadena.

Pasos de solución de problemas:

Inspeccione las cuchillas del cortador en busca de nitidez y alineación. Reemplácelos o realinelos de acuerdo con las especificaciones del fabricante.

Verifique y ajuste la temperatura del agua, generalmente manteniéndola entre 40 ° C a 70 ° C (104 ° F a 158 ° F), aunque esto depende del material. Asegúrese de que el flujo de agua sea adecuado y las boquillas de rociado no se obstruyan.

Verifique que el perfil de temperatura del troquel sea uniforme y que todos los agujeros sean claros.

Asegúrese de que la extrusora que alimenta la máquina proporciona un flujo de fusión consistente y estable.

2. Vibración de la máquina o ruido inusual

La vibración excesiva o los ruidos extraños a menudo apuntan a un problema mecánico que requiere atención inmediata para evitar daños graves.

Causas potenciales:

Conjunto de rotor desequilibrado: el rotor de corte puede estar desequilibrado debido al desgaste desigual de la cuchilla o un componente suelto.

Rodamientos gastados: los rodamientos que soportan el eje del cortador principal pueden desgastarse con el tiempo, lo que lleva al juego y la vibración.

Componentes sueltos: los pernos o sujetadores que sostienen el cubo de cortador, las cuchillas o el conjunto del motor pueden haber funcionado suelto.

Objeto extraño: una pieza de metal o plástico endurecido puede haber entrado en la cámara de corte, causando impacto y desequilibrio.

Pasos de solución de problemas:

Apague inmediatamente la máquina para su inspección.

Inspeccione y escuche visualmente ubicar la fuente del ruido o la vibración.

Verifique todos los pernos y sujetadores para ver el par adecuado.

Inspeccione la cámara de corte para cualquier escombro extranjero.

Si el problema persiste, un técnico puede necesitar verificar los rodamientos y el equilibrio del rotor.

3. Reducción de rendimiento o intermediario de la máquina

Una caída repentina en la producción o una producción completa de detención y a menudo está relacionado con problemas de alimentación o motor.

Causas potenciales:

Bloqueo de alimentación: la causa más común es un bloqueo en los agujeros de matriz, evitando que el plástico fundido se extruido correctamente.

Sobrecarga del motor: el motor eléctrico puede estar sobrecalentando o disparando su protección contra sobrecarga debido a la demanda excesiva de torque, a menudo por tratar de cortar el material que no se solidifica por completo.

Housas opacas: las cuchillas extremadamente opacas requieren significativamente más potencia para cortar, esforzarse por el motor y reducir la velocidad de corte efectiva.

Tipo de polímero: un cambio en la viscosidad del polímero o el índice de flujo de fusión (IMF) puede aumentar la resistencia experimentada por la máquina.

Pasos de solución de problemas:

Detenga la alimentación y limpie los bloqueos de cualquier rostro de troquel.

Permita que el motor se enfríe si se ha sobrecalentado y restablece cualquier viaje de seguridad. Investigue la causa de la sobrecarga en lugar de restablecer repetidamente.

Verifique que el polímero se esté enfriando adecuadamente antes de que llegue al cortador.

Asegúrese de que las cuchillas de corte sean afiladas.

4. Contaminación de pellets

Los gránulos contaminados pueden hacer que un lote completo sea inutilizable, lo que lleva a un desperdicio material significativo.

Causas potenciales:

Contaminación cruzada: el material residual de una ejecución de producción anterior no se purgó correctamente del sistema.

Desgaste los restos: el contacto de metal a metal de los componentes desgastados (por ejemplo, cuchillas que raspan la cara del troquel) puede generar polvo metálico fino.

Polímero degradado: el sobrecalentamiento en el extrusor o el dado puede hacer que el polímero se queme, creando motas negras o decoloración.

Pasos de solución de problemas:

Implemente y siga un procedimiento de purga riguroso entre el material o los cambios en el color.

Inspeccione regularmente los componentes para el desgaste y reemplácelos de manera proactiva.

Monitoree y controle los perfiles de temperatura en el extrusor aguas arriba y muera para evitar la degradación térmica.

Si bien la solución de problemas es una necesidad reactiva, un programa de mantenimiento preventivo robusto es la estrategia más efectiva para garantizar la confiabilidad de una máquina de pelleting de plástico. La inspección programada regularmente de cuchillas, rodamientos y unidades, combinadas con un monitoreo constante de la temperatura y los parámetros de flujo, puede evitar la mayoría de estos problemas comunes antes de que ocurran, asegurando una calidad constante de pellets y maximizando el tiempo de actividad operativo.