En la industria de procesamiento de plástico, la aplicación de extrusoras de alta precisión (máquinas de extrusión) se está generalizando cada vez más, especialmente en campos con requisitos extremadamente altos de calidad y rendimiento del producto, como la medicina, la electrónica y los automóviles. Como componentes principales de la extrusora, el control de precisión del tornillo y el cilindro ( Barril de tornillo para máquina de extrusión) está directamente relacionado con la calidad y eficiencia de producción de los productos extruidos. Este artículo explorará las dificultades en el control de precisión del tornillo y el cilindro bajo la demanda de extrusión de alta precisión y propondrá las soluciones correspondientes.

1. Dificultades en el control de precisión

1. Selección de materiales y dificultad de procesamiento.

La selección del material de tornillos y cilindros es crucial para el control de precisión. Aunque los materiales tradicionales como 38CrMoAlA y 42CrMo tienen buenas propiedades mecánicas y resistencia al desgaste, todavía enfrentan desafíos en el procesamiento de alta precisión. Estos materiales son propensos a deformarse durante el tratamiento térmico, corte, etc., afectando la precisión final. Además, las diferencias de rendimiento entre diferentes lotes de materiales también aumentan la dificultad de procesamiento.

2. Equipos y tecnología de procesamiento.

El procesamiento de cilindros y tornillos extrusores de alta precisión requiere máquinas herramienta de alta precisión y tecnología de procesamiento avanzada. Sin embargo, la precisión y estabilidad de algunas máquinas herramienta en el mercado no pueden satisfacer las necesidades del procesamiento de alta precisión, especialmente en el procesamiento de tornillos con grandes relaciones de aspecto y formas complejas, que son propensos a desviaciones dimensionales y errores de forma.

3. Problema de deformación térmica.

Durante el proceso de extrusión, el tornillo y el cilindro están sujetos a altas temperaturas y altas presiones, y son propensos a sufrir deformaciones térmicas. Esta deformación no sólo afecta el funcionamiento normal de la extrusora, sino que también reduce la precisión y calidad del producto extruido. En particular, la sección de alimentación del cañón suele estar refrigerada por agua y la transferencia de calor provoca temperaturas desiguales en las secciones adyacentes del cañón, lo que exacerba aún más el problema de la deformación térmica.

4. Montaje y depuración

La precisión del ensamblaje del tornillo y el cilindro también es un factor clave que afecta la precisión general de la extrusora. Durante el proceso de ensamblaje, si el espacio libre entre los componentes es demasiado grande o demasiado pequeño, hará que la extrusora funcione de manera inestable y afectará la precisión del producto. Además, el control preciso de parámetros como la temperatura, la presión y la velocidad durante el proceso de depuración también supone una gran dificultad.

2. Soluciones

1. Optimice la selección de materiales y el proceso de tratamiento térmico.

Para los problemas de selección de materiales y dificultad de procesamiento, se pueden seleccionar materiales de mayor rendimiento, como aleaciones a base de níquel y acero inoxidable. Estos materiales tienen mejor resistencia a altas temperaturas y resistencia al desgaste. Al mismo tiempo, optimice el proceso de tratamiento térmico y adopte tecnologías avanzadas como el tratamiento térmico al vacío y el enfriamiento de alta frecuencia para reducir la deformación del material y mejorar la precisión del procesamiento.

2. Introducir equipos y procesos de procesamiento de alta precisión.

Introducir máquinas herramienta CNC de alta precisión y tecnologías de procesamiento avanzadas, como el procesamiento de varillaje de cinco ejes y el corte por láser, para mejorar la precisión y la eficiencia del procesamiento. Al mismo tiempo, fortalecer el mantenimiento y mantenimiento de las máquinas herramienta para garantizar la estabilidad y precisión de las máquinas herramienta.

3. Fortalecer la gestión térmica

Para el problema de la deformación térmica se pueden tomar las siguientes medidas:

Instale juntas de aislamiento térmico: instale juntas de aislamiento térmico entre la sección de alimentación y la sección de calentamiento del barril para reducir la transferencia de calor y mantener estable la temperatura del barril.

Optimice el sistema de enfriamiento: utilice métodos de enfriamiento más eficientes, como sistemas de enfriamiento de agua circulante, para garantizar una temperatura uniforme del barril.

Monitoreo y ajuste en tiempo real: use sensores de temperatura para monitorear la temperatura del barril en tiempo real y ajuste los parámetros de enfriamiento y calentamiento de acuerdo con las condiciones reales para mantener estable la temperatura del barril.

4. Montaje fino y depuración.

Durante el proceso de ensamblaje, el ensamblaje se lleva a cabo estrictamente de acuerdo con los requisitos del proceso para garantizar que el espacio libre entre los componentes cumpla con los requisitos de diseño. Al mismo tiempo, se refuerza el control de parámetros durante el proceso de depuración, como temperatura, presión, velocidad, etc., para garantizar que el extrusor funcione en las mejores condiciones.

5. Introducir un sistema de control inteligente

Introducir sistemas de control inteligentes, como sistema de control PLC, control de temperatura PID, etc., para realizar la automatización y el control inteligente del proceso de extrusión. A través del monitoreo en tiempo real y el análisis de datos, ajuste oportunamente los parámetros del proceso para mejorar la precisión y la calidad de los productos extruidos.

Noticias de la industria

Hogar / Noticias / Noticias de la industria / ¿Cuáles son las dificultades y soluciones para el control de precisión del barril de tornillo para máquina extrusora bajo la demanda de extrusión de alta precisión?

Categorías de productos

¿Cuáles son las dificultades y soluciones para el control de precisión del barril de tornillo para máquina extrusora bajo la demanda de extrusión de alta precisión?

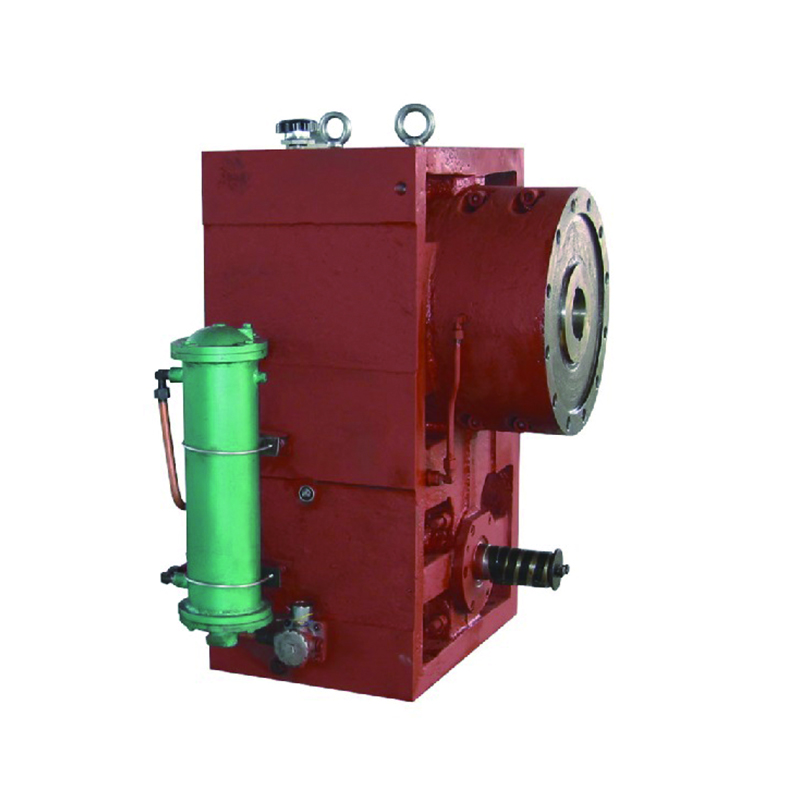

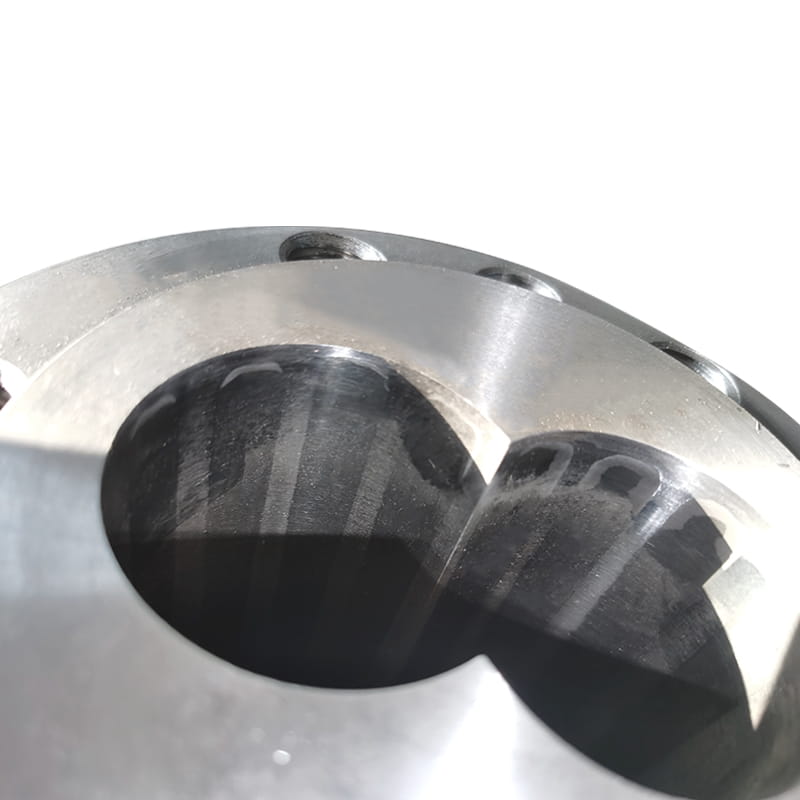

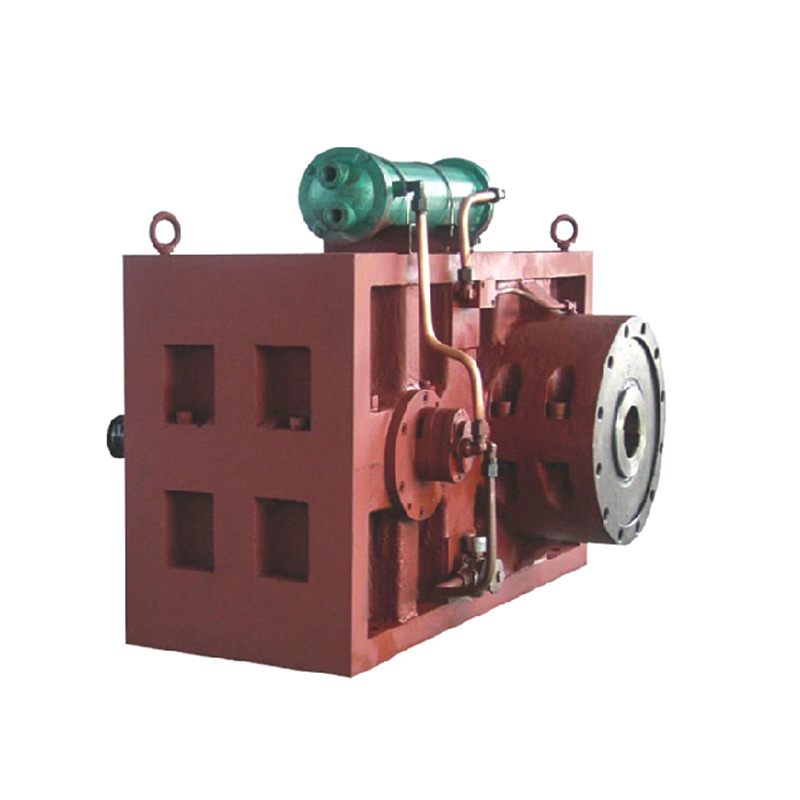

Productos recomendados

CONTÁCTANOS Y OBTÉN UNA COTIZACIÓN

PRIORIDAD PARA CONOCER NUESTROS NUEVOS PRODUCTOS

PRIORIDAD PARA CONOCER NUESTROS NUEVOS PRODUCTOS

INFORMACIÓN DE CONTACTO

- Teléfono/Wechat/WhatsApp: +86-151 6809 5988

-

Correo electrónico:

[email protected]

[email protected] - dirección web: www.dowell-machinery.com www.dowell-machinery.net

- Agregar: No. 101-2, Free Trade North 1st Road, parque industrial de alta tecnología, distrito de Dinghai, ciudad de Zhoushan, Provincia de Zhejiang, República Popular China

ENLACES RÁPIDOS

Derechos de autor©2023 Zhejiang Dowell Machinery Co.,Ltd. Reservados todos los derechos. Fabricantes de maquinaria de extrusión de plástico Proveedores de barriles de tornillo de plástico