En el ámbito de la extrusión de plástico y el moldeo por inyección, los barriles de tornillo son el corazón del proceso, dictando el flujo del material, la eficiencia de fusión y la calidad del producto. Entre los diseños más debatidos se encuentran barril de tornillo cónico S y barriles de tornillo paralelo. Mientras que ambos tienen el mismo propósito fundamental (que transcurría, comprimir y derretir materias primas), sus distinciones estructurales y funcionales afectan significativamente el rendimiento.

1. Dinámica de geometría y compresión

La distinción más obvia radica en su diseño físico.

Barriles de tornillo cónico:

Caracterizado por un diseño de tornillo cónico, los barriles cónicos se estrechan gradualmente desde la zona de alimentación hasta la zona de medición. Esta geometría crea un perfil de compresión progresivo, donde el material está sujeto a una presión creciente a medida que avanza. La reducción gradual en el volumen mejora la homogeneización de la fusión, lo que hace que los sistemas cónicos sean ideales para procesar materiales sensibles al calor (por ejemplo, PVC) o aquellos que requieren cizallamiento suave (por ejemplo, plásticos reciclados).

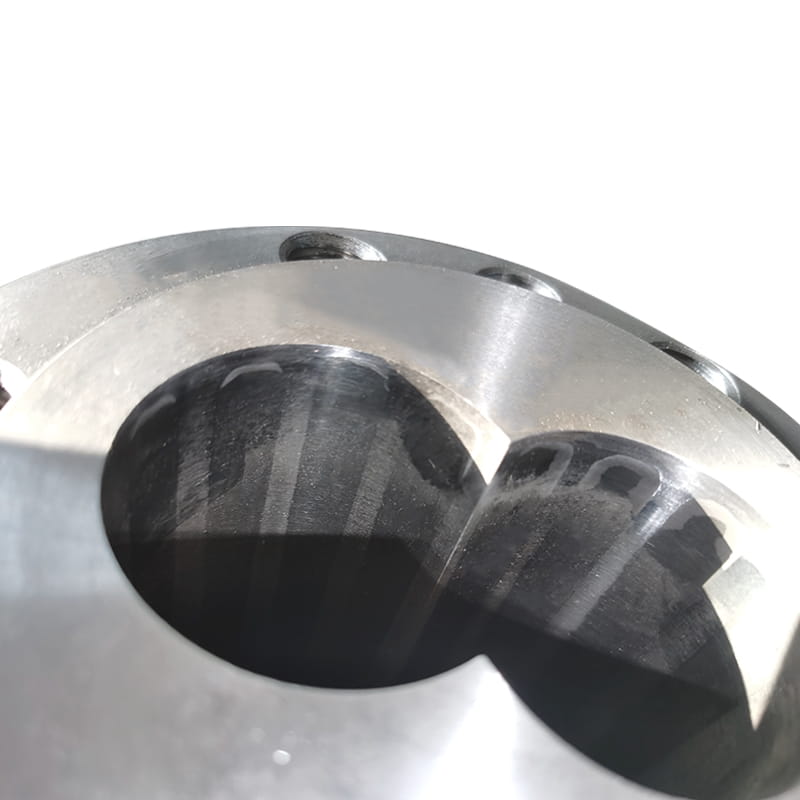

Barriles de tornillo paralelo:

Estos cuentan con un diámetro de tornillo consistente en todo el barril. La compresión se logra a través de cambios en la profundidad del vuelo del tornillo o el tono. Las zonas de compresión abrupta generan tasas de corte más altas, que se adaptan a los materiales que necesitan una mezcla intensa, como plásticos de ingeniería (por ejemplo, nylon, ABS) o compuestos con rellenos (por ejemplo, polímeros reforzados con fibra de vidrio).

Takeaway: los diseños cónicos priorizan la compresión controlada para materiales delicados; Los barriles paralelos se destacan en aplicaciones de alto cizallamiento.

2. Eficiencia energética y rendimiento

El consumo de energía y las tasas de producción son críticas para la producción rentable.

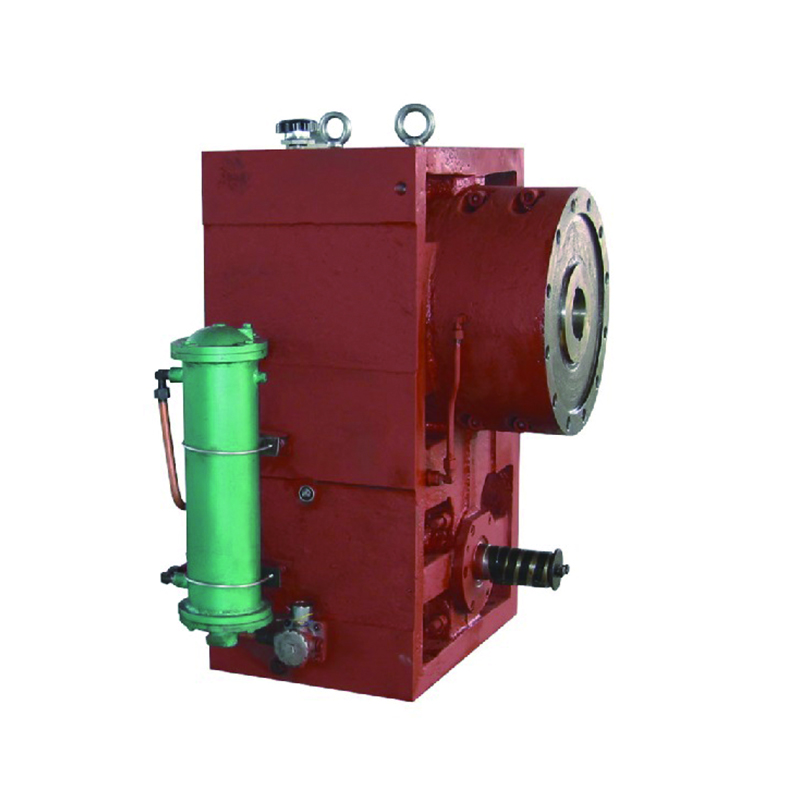

Sistemas cónicos:

El diseño cónico reduce la fricción entre el tornillo y el barril, reduciendo el consumo de energía hasta en un 15-20% en comparación con los sistemas paralelos. Sin embargo, su compresión más lenta puede limitar el rendimiento para la producción de alto volumen.

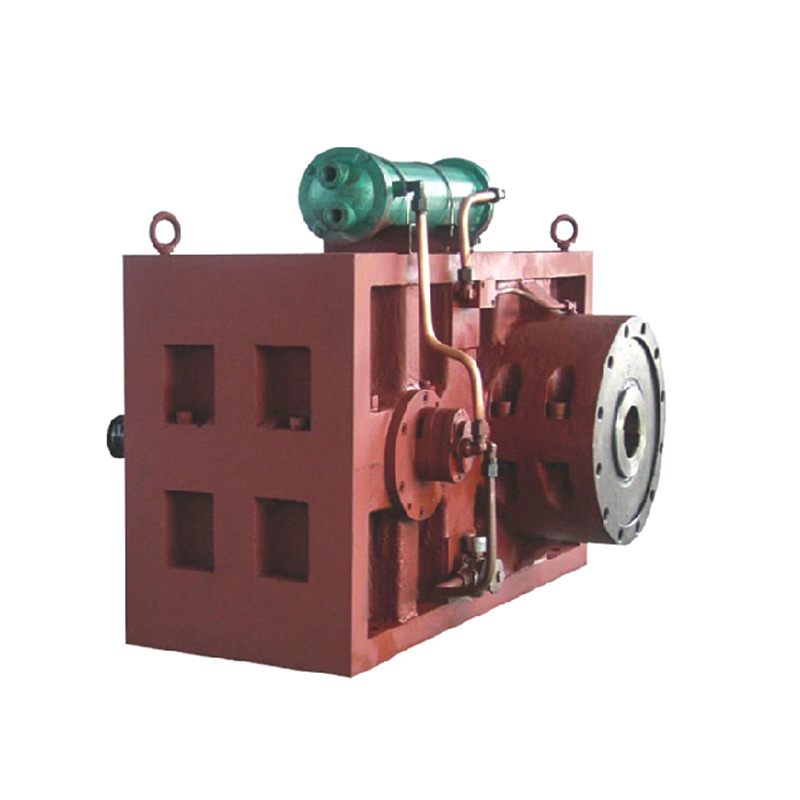

Sistemas paralelos:

Las tasas de corte más altas y el transporte de material más rápido se traducen en un mayor potencial de salida. Sin embargo, el aumento de la entrada de energía mecánica aumenta los costos operativos, especialmente para los procesos intensivos en energía.

Takeaway clave: los barriles cónicos ahorran energía pero pueden sacrificar la velocidad; Los barriles paralelos maximizan el rendimiento a costos de energía más altos.

3. Resistencia y mantenimiento del desgaste

La durabilidad afecta directamente los costos del ciclo de vida.

Barriles de tornillo cónico:

La geometría cónica distribuye el estrés de manera desigual, con un mayor desgaste concentrado en el extremo más estrecho. Si bien esto puede acortar la vida útil del componente en aplicaciones abrasivas, los tratamientos de superficie avanzados (por ejemplo, nitruración, revestimientos bimetálicos) mitigan el desgaste.

Barriles de tornillo paralelo:

El diámetro uniforme permite una distribución de tensión uniforme, mejorando la longevidad en escenarios de alta ropa. Su diseño modular también simplifica las reparaciones: las secciones de tornillo individuales se pueden reemplazar sin desmantelar todo el barril.

Takeaway clave: los sistemas paralelos ofrecen una mejor durabilidad para los materiales abrasivos; Los barriles cónicos requieren recubrimientos especializados para condiciones duras.

4. Ventajas específicas de la aplicación

Elegir entre cónico y paralelo depende de las propiedades del material y los requisitos de uso final.

Aplicaciones de barril cónico:

Procesamiento de PVC: la compresión suave previene la degradación térmica.

Plásticos reciclados: minimiza la descomposición de la cadena de polímeros inducida por cizallamiento.

Extrusión de espuma: la presión controlada evita el colapso de la estructura celular.

Aplicaciones paralelas de barril:

Ingeniería de plásticos: la alta cizallamiento asegura la dispersión uniforme de los aditivos.

Compuesto: mezcla eficiente de rellenos, pigmentos o retardantes de llama.

Producción de alta velocidad: el transporte de material rápido cumple con los plazos ajustados.

La elección entre barriles de tornillos cónicos y paralelos depende de un equilibrio de comportamiento material, prioridades de producción y limitaciones de costos. Los sistemas cónicos brillan en procesos basados en la precisión y sensibles a la energía, mientras que los barriles paralelos dominan los entornos de alto rendimiento y alta cizallamiento.