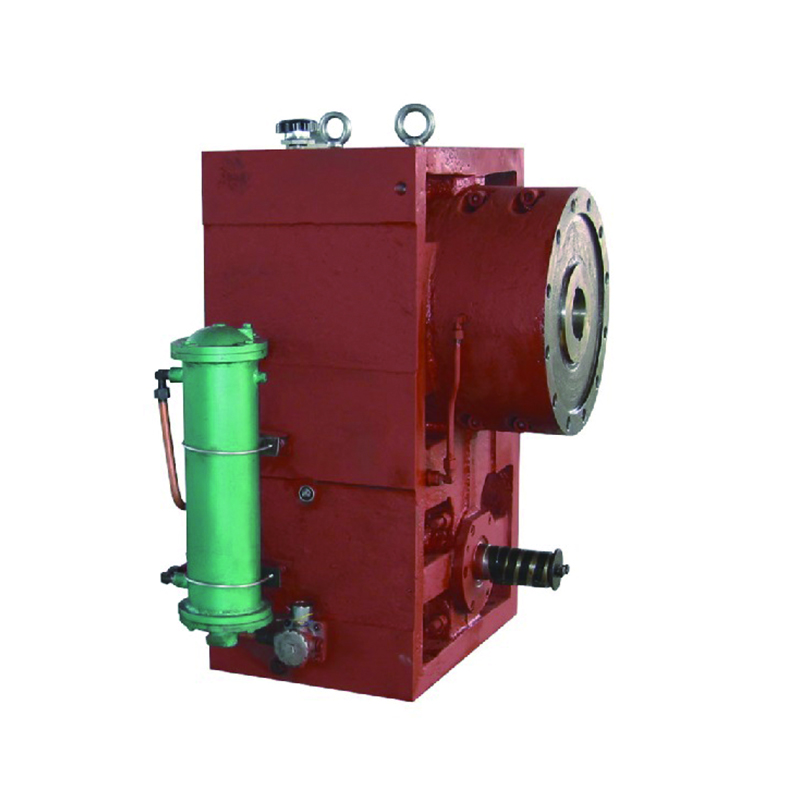

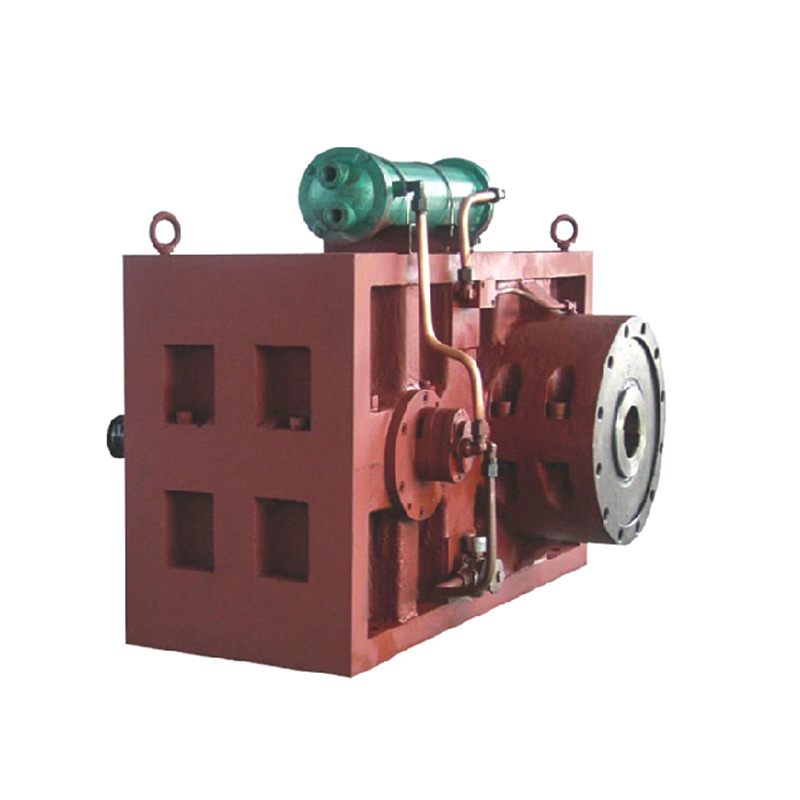

Barril de tornillo cónico S son componentes críticos en la maquinaria de extrusión de plástico y moldeo por inyección, donde soportan altas temperaturas, presiones y tensiones mecánicas. Con el tiempo, el desgaste y la rotura puede comprometer su eficiencia, lo que lleva a retrasos en la producción, mayores costos y calidad de los productos deficientes. Abordar estos problemas de inmediato requiere un enfoque sistemático.

1. Identifique el tipo de desgaste

Antes de sumergirse en las reparaciones, identifique el patrón de desgaste específico que afecta su tornillo y barril. Los tipos comunes incluyen:

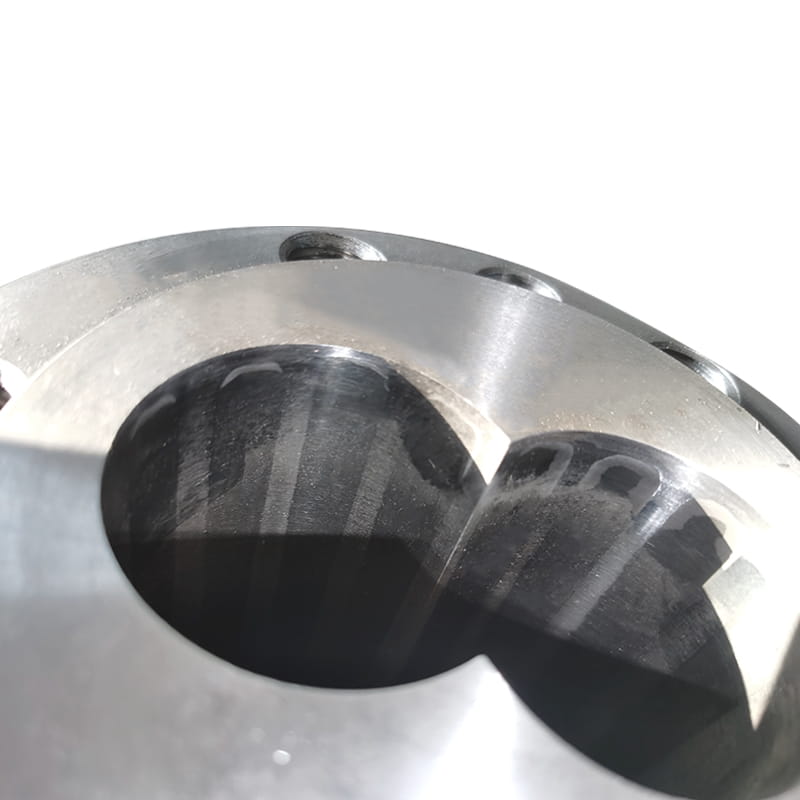

Desgaste abrasivo: causado por partículas duras en materias primas (por ejemplo, fibras de vidrio o rellenos minerales) raspando contra superficies metálicas. Busque surcos o rasguños desiguales.

Desgaste adhesivo: ocurre cuando el plástico fundido se adhiere a la superficie del tornillo o el cañón, lo que lleva a la acumulación de material y las picaduras de la superficie.

Corrosión: las reacciones químicas entre los materiales de procesamiento (por ejemplo, PVC) y los metales de barril/tornillo pueden degradar las superficies.

Desgaste de fatiga: los ciclos de estrés repetidos crean micro-cracks, especialmente en zonas de alta compresión.

Consejo profesional: use un escaneo de borescope o láser para inspeccionar superficies internas sin desmontar todo el sistema.

2. Analizar causas raíz

El uso rara vez ocurre de forma aislada. Investigar los factores contribuyentes:

Incompatibilidad del material: ¿está procesando resinas abrasivas o corrosivas sin recubrimientos protectores?

Mástago de temperatura: el calor excesivo acelera el desgaste; Verifique que las zonas de calentamiento de barril se calibran correctamente.

Mala mantenimiento: la limpieza o la lubricación inadecuada acelera la degradación.

La desalineación mecánica: un tornillo doblado o barril desalineado crea una distribución de presión desigual.

Estudio de caso: un fabricante que usa caderas (poliestireno de alto impacto) notó el desgaste de tornillo rápido. El análisis de causa raíz reveló que los aditivos de dióxido de titanio abrasivo estaban erosionando los bordes de vuelo del tornillo. Cambiar a un tornillo de doble enduría con recubrimiento de carburo de tungsteno resolvió el problema.

3. Implementar soluciones específicas

Una vez que se identifican el tipo de desgaste y la causa, aplique estas soluciones probadas:

A. para ropa abrasiva

Actualice la dureza del material: use tornillos y barriles con superficies tratadas con nitruro o revestimientos bimetálicos (por ejemplo, recubrimientos de estilo Xaloy®).

Ajuste los parámetros de procesamiento: reduzca la velocidad del tornillo u optimice la contrapresión para minimizar la fricción.

B. Para el desgaste adhesivo

Mejore el acabado de la superficie: interiores de barril de pulido y superficies de tornillo para reducir la adhesión del material.

Use aditivos anti-stick: incorpore agentes de liberación de moho en la mezcla de polímeros.

C. para la corrosión

Cambie a aleaciones resistentes a la corrosión: acero inoxidable (por ejemplo, 38crmoal) o las aleaciones a base de níquel superan al acero de carbono estándar en ambientes hostiles.

Monitorear la pureza del material: asegúrese de que las materias primas estén libres de contaminantes como la humedad o los residuos ácidos.

D. para el desgaste de fatiga

Puntos de estrés de rediseño: Reforzar las zonas de alto estrés (por ejemplo, secciones de transición entre los vuelos de tornillo) con geometrías más gruesas.

Adopte el mantenimiento preventivo: Programe inspecciones regulares para detectar micro-cracks temprano.

4. Optimizar las prácticas operativas

Prevenir el uso futuro adoptando las mejores prácticas:

Limpieza regular: elimine el polímero residual después de las paradas para evitar la carbonización.

Control de temperatura: Mantenga las zonas de barril dentro del rango de procesamiento recomendado del material (± 5 ° C).

Lubricación: aplique grasa de grado alimenticio o alta temperatura a las roscas de tornillo durante el reensamblaje.

Capacitación: Educar a los operadores sobre el reconocimiento de los primeros signos de desgaste (por ejemplo, fluctuaciones inconsistentes de flujo de fusión o par).

La resolución proactiva del desgaste cónico del barril de tornillos no se trata solo de solucionar problemas, sino que se trata de salvaguardar la productividad y la rentabilidad. Al combinar diagnósticos exhaustivos, reparaciones específicas y estrategias preventivas, los fabricantes pueden extender la vida útil del equipo en un 30-50%, reducir el tiempo de inactividad y mantener una calidad de producto consistente. Recuerde: en el mundo de extrusión y moldura de alto riesgo, un barril de tornillo bien mantenido no es un costo, es una inversión.