En la industria moderna de procesamiento de polímeros, el rendimiento de los equipos de extrusión determina directamente la eficiencia de producción y la calidad del producto. Como componente central del extrusor, el barril de tornillo cónico se ha convertido en el foco de la atención de la industria en los últimos años debido a sus ventajas de diseño únicas.

1. Geometría cónica: equilibrio preciso de presión y fuerza de corte

El cambio de diámetro progresivo del barril de tornillo cónico (extremo de entrada grande y extremo de salida pequeño) crea un ambiente de gradiente de presión natural. En comparación con los tornillos paralelos tradicionales, este diseño permite que el material se comprime gradualmente durante el proceso de transmisión, y la relación de compresión se puede aumentar en un 30% -50% (según el Instituto Alemán para el Procesamiento de Plastics en 2022). Una mayor eficiencia de compresión no solo reduce la pérdida de energía, sino que también evita efectivamente la degradación del material causada por las mutaciones de corte. Por ejemplo, al procesar plásticos de ingeniería sensible al calor (como PEEK o TPU), la curva de compresión suave de la estructura cónica puede reducir la tasa de descomposición del material a menos del 0.5%.

2. Diseño funcional segmentado: el portador físico del proceso personalizado

Los principales fabricantes como Kraussmaffei y Davis estándar utilizan tecnología de combinación de tornillo modular para dividir el barril cónico en la sección de alimentación, la sección de compresión y la sección de homogeneización. Cada sección logra la especialización funcional a través de la profundidad del surco del tornillo diferenciado (H1/H2 = 2.5-3.0) y el ángulo de plomo de rosca (25 ° -35 °):

Sección de alimentación: el diseño del surco de tornillo profundo mejora la eficiencia de transmisión sólida y resuelve el problema de "puente" del equipo tradicional

Sección de compresión: el diseño de tono de gradiente completa simultáneamente la fusión y el escape, reduciendo el consumo de energía en un 15-20%

Sección de homogeneización: la estructura del surco de tornillo poco profundo mejora la mezcla de corte y asegura que la fluctuación de la temperatura de fusión se controle dentro de ± 1 ℃

3. Innovación colaborativa del fortalecimiento de la aleación y la ingeniería de superficie

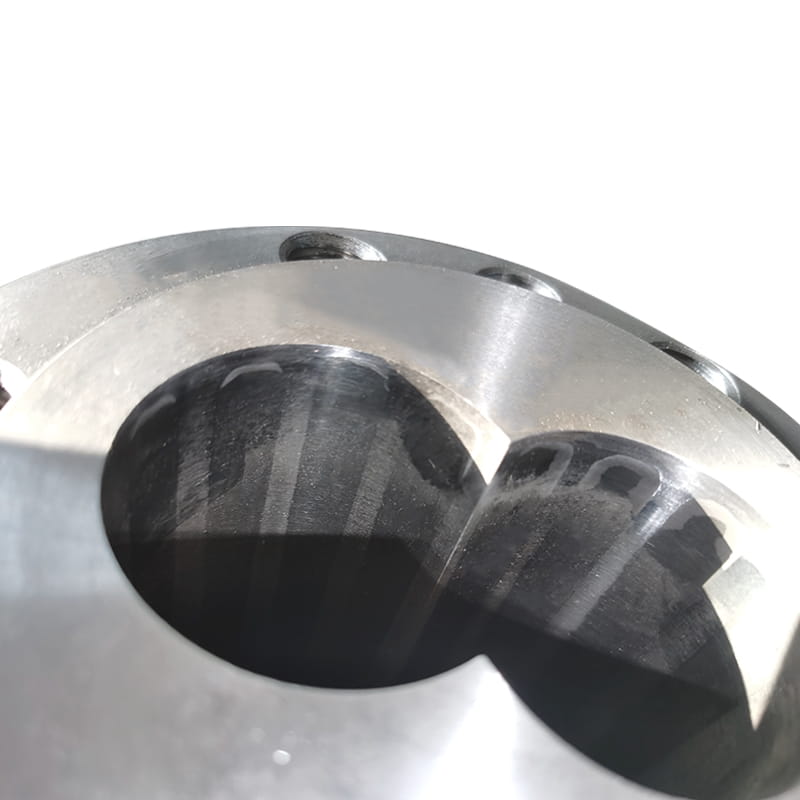

Utilizando la tecnología de fundición centrífuga bimetálica (como la serie Xaloy X-800), una capa de carburo de tungsteno de 0.8-1.2 mm de espesor está revestida en la matriz de 38crmoala para aumentar la resistencia al desgaste del barril de tornillo en 8-10 veces. Empresas como Jotun han introducido la tecnología de deposición de vapor físico (PVD) para generar un recubrimiento TIATN 3-5 μM en la superficie, reduciendo el coeficiente de fricción a menos de 0.15. Esta combinación de materiales "rígido y flexible" permite que el equipo supere la vida útil de 12,000 horas cuando procese materiales reforzados con fibra de vidrio.

4. Optimización termodinámica: una revolución en la gestión de energía de circuito cerrado

El diseño compacto de la estructura cónica acorta el tiempo de residencia de fusión (25% menos que el equipo tradicional), y con el sistema de control de la zona de calentamiento integrado, puede lograr una precisión de control de temperatura de ± 0.5 ° C. Los experimentos en la Universidad Tecnológica de Aachen en Alemania muestran que su índice de eficiencia térmica (TEI) alcanza el 92.7, lo que significa que más del 90% de la energía de entrada se convierte efectivamente en un trabajo útil, mientras que el equipo tradicional tiene este índice de solo 78-82%. Al mismo tiempo, el efecto de autolimpieza generado por el canal de flujo espiral reduce la deposición de carburo y la frecuencia de la limpieza de apagado disminuye en un 40%.

Impacto de la industria y perspectivas futuras

Según el informe de AMR, el tamaño del mercado global de barril cónico de tornillos alcanzará los US $ 2.7 mil millones en 2028, con una tasa de crecimiento anual compuesta del 6.3%. Esta innovación de diseño está remodelando el modelo económico del proceso de extrusión: después de que un fabricante de la hoja de mascotas adoptó equipos mejorados, el costo de energía unitario disminuyó en un 18%, la capacidad de producción aumentó en un 22%y el período de recuperación de la inversión se acortó a 14 meses. Con el avance del sistema de control de temperatura inteligente impulsado por la IA y el revestimiento nano-compuesto, esta estructura mecánica clásica evoluciona continuamente hacia la inteligencia y la vida ultra larga.

La filosofía de diseño del barril de tornillo cónico demuestra que el progreso de la ingeniería mecánica no se encuentra en la reconstrucción subversiva, sino en el análisis en profundidad y la aplicación precisa de las leyes físicas. Cuando resuenan la mecánica geométrica, la tecnología de materiales y el control digital, incluso el proceso de extrusión centenario aún puede producir una revolución de eficiencia sorprendente.

Noticias de la industria

Hogar / Noticias / Noticias de la industria / ¿Qué características de diseño hacen que los barriles de tornillo cónico sean eficientes en los procesos de extrusión?

Categorías de productos

¿Qué características de diseño hacen que los barriles de tornillo cónico sean eficientes en los procesos de extrusión?

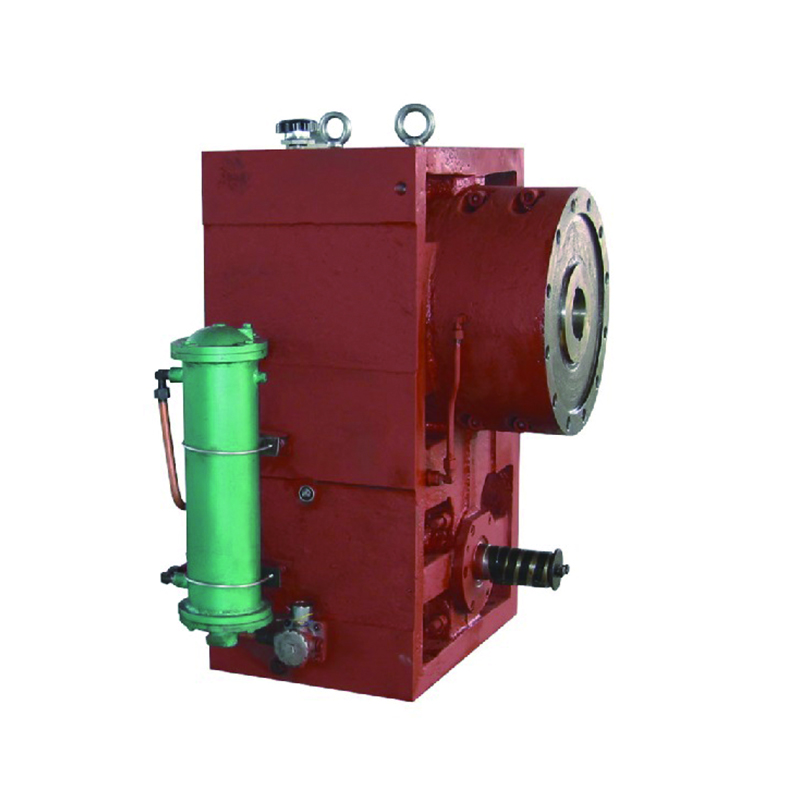

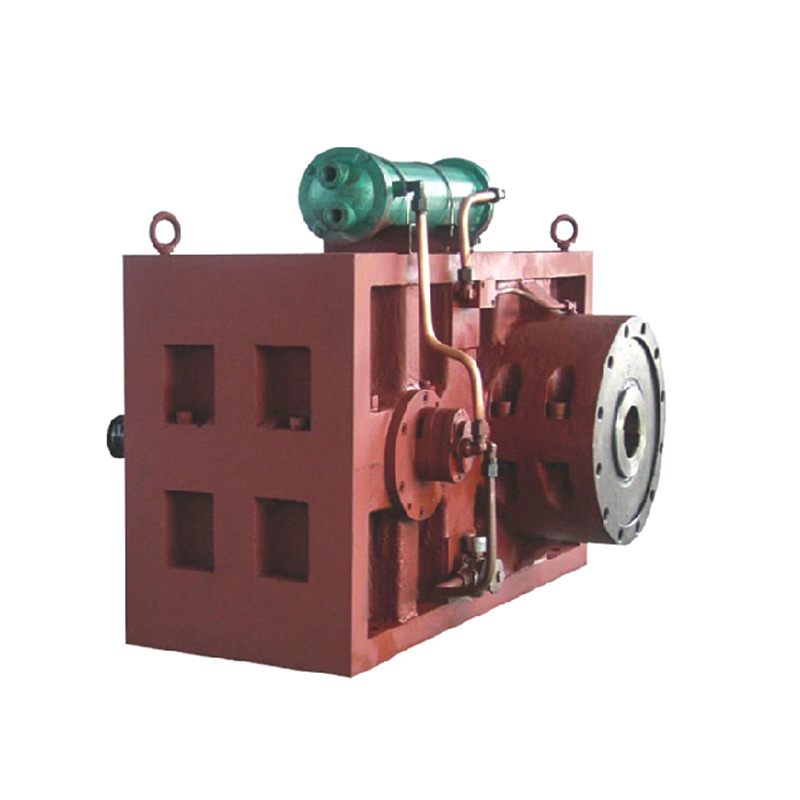

Productos recomendados

CONTÁCTANOS Y OBTÉN UNA COTIZACIÓN

PRIORIDAD PARA CONOCER NUESTROS NUEVOS PRODUCTOS

PRIORIDAD PARA CONOCER NUESTROS NUEVOS PRODUCTOS

INFORMACIÓN DE CONTACTO

- Teléfono/Wechat/WhatsApp: +86-151 6809 5988

-

Correo electrónico:

[email protected]

[email protected] - dirección web: www.dowell-machinery.com www.dowell-machinery.net

- Agregar: No. 101-2, Free Trade North 1st Road, parque industrial de alta tecnología, distrito de Dinghai, ciudad de Zhoushan, Provincia de Zhejiang, República Popular China

ENLACES RÁPIDOS

Derechos de autor©2023 Zhejiang Dowell Machinery Co.,Ltd. Reservados todos los derechos. Fabricantes de maquinaria de extrusión de plástico Proveedores de barriles de tornillo de plástico