En un momento en que la industria manufacturera está buscando la transformación verde, el problema de los desperdicios materiales de hasta 15% -30% en procesos de plastificación, como el moldeo por inyección y la extrusión, siempre ha afectado a las empresas. En los últimos años, una solución técnica llamada Barril de tornillo cónico ha atraído la atención en los campos de piezas automotrices, materiales de embalaje y componentes electrónicos. Los datos muestran que las líneas de producción que usan este diseño pueden reducir la pérdida de materia prima en un 8%-12%y mejorar la eficiencia energética en más del 15%. ¿Cómo logra este diseño innovador ahorro de energía y mejora de la eficiencia?

Análisis principal: la ventaja de "compresión progresiva" de la estructura cónica

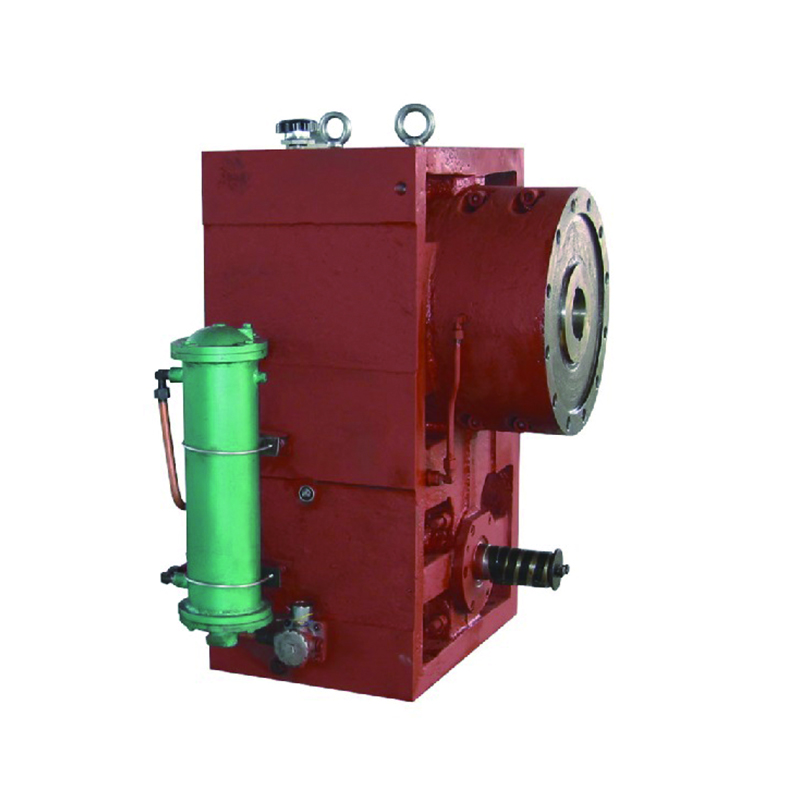

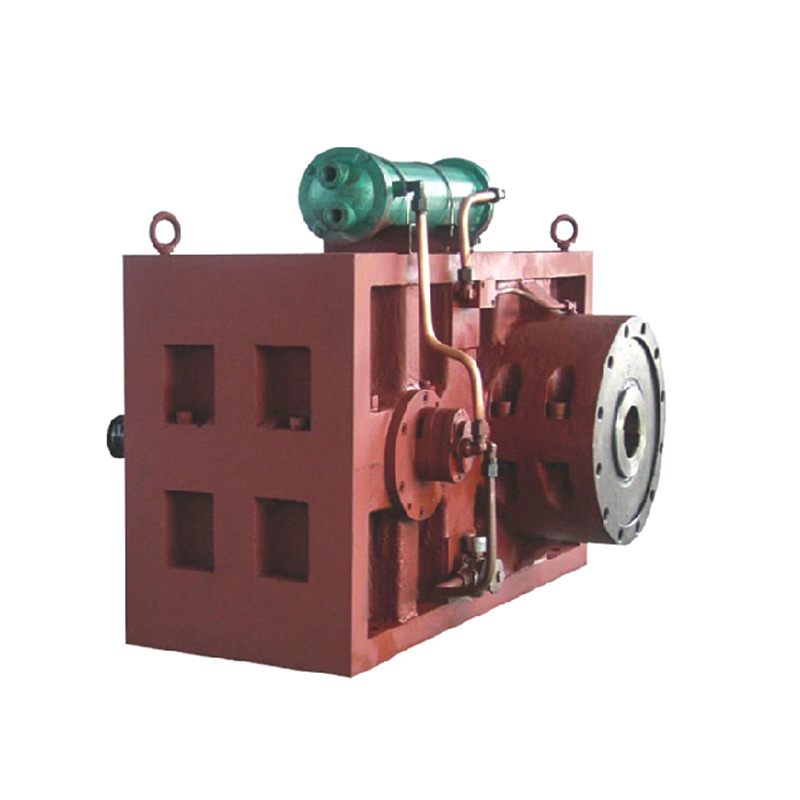

En comparación con los tornillos paralelos tradicionales, la innovación central de los barriles de tornillos cónicos se encuentra en su estructura geométrica gradual (Figura 1). El diámetro del tornillo disminuye gradualmente desde el extremo de la alimentación hasta el extremo de descarga, formando un canal de rosca reducida continuamente. Este diseño optimiza el manejo de materiales en tres etapas:

Precompresión eficiente: el mayor volumen de la sección de alimentación permite una inhalación rápida de materias primas granulares, mientras que el surco de tornillo reducido gradualmente genera presión progresiva durante el proceso de transmisión, evitando la acumulación de material o el flujo de retorno causado por la presurización repentina;

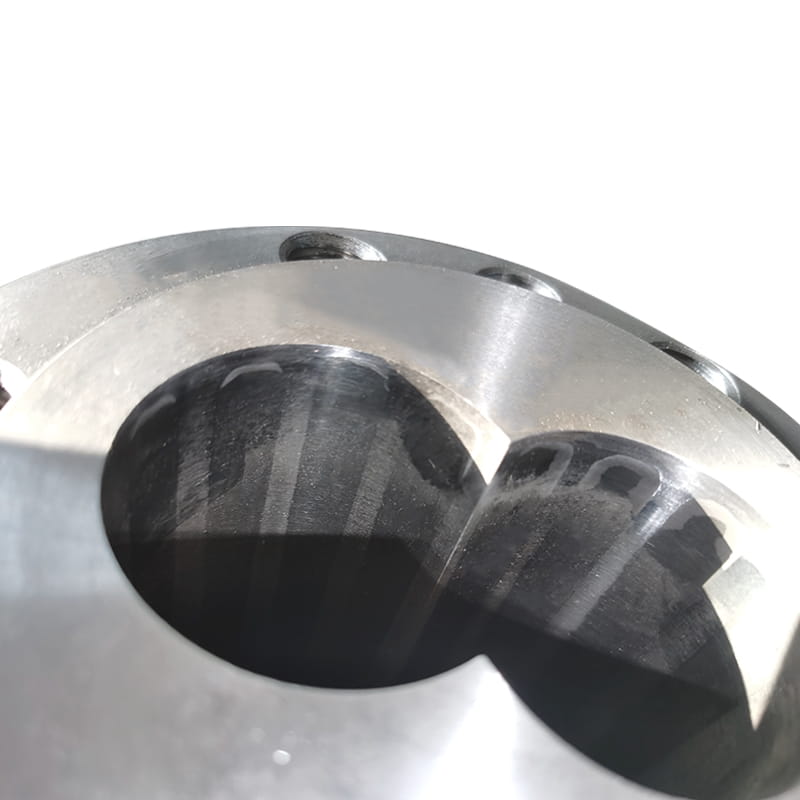

Control de corte preciso: la estructura cónica hace que el gradiente de la velocidad de corte de la sección de fusión sea más suave, y con la tolerancia precisa de la brecha del tornillo (generalmente controlada a 0.05-0.1 mm), puede derretir completamente el material del polímero y evitar la degradación térmica causada por la sobrecalentamiento local (degradación térmica): uno de los factores principales que conducen a la generación de desperdicios;

Efecto de sellado dinámico: el diámetro más pequeño del extremo de descarga mejora el sellado del barril y el tornillo, reduciendo la velocidad de refluencia de fusión a menos del 0,5%(los tornillos paralelos suelen ser del 2%-5%), reduciendo significativamente el material residual que no está completamente extruido.

Datos empíricos: caso industrial de consumo de energía y reducción de residuos

Una prueba comparativa realizada por Kraussmaffei, un fabricante de equipos de moldeo por inyección alemán, en la producción de parachoques PP automotrices en 2023, mostró que después de usar un barril de tornillo cónico, la pérdida de materia prima por tonelada de producto cayó de 43 kg a 36 kg, mientras que el consumo de energía unitaria se redujo en un 18%. Esto se debe a dos aspectos de la optimización:

El tiempo de residencia se acorta en un 22%: la relación de compresión del tornillo cónico (generalmente 3.5-4.5: 1) es más alta que la del tornillo paralelo (2.5-3: 1), lo que acelera la transformación del material del estado sólido a fundido y reduce el riesgo de rotura de la cadena molecular causada por la calentamiento a largo plazo;

Uniformidad de fusión mejorada: a través de la simulación Policflow Ansys, se encontró que la desviación estándar (SD) de la temperatura de fusión de la estructura cónica era de 2.3 ° C, que era mejor que 5.1 ° C del tornillo paralelo, lo que significa menos puntos calientes y defectos de material frío.

Extensión técnica: compatible con materiales reciclados y plásticos biológicos

Con el avance de las políticas de economía circular, la industria manufacturera tiene un aumento en la demanda de procesamiento de plásticos reciclados (RPET, RPP, etc.). Las características de plastificación suaves del barril de tornillo cónico (la temperatura máxima se reduce en aproximadamente 10-15 ° C) pueden reducir la descomposición térmica de las impurezas en el material reciclado, de modo que al procesar una mezcla que contiene un 30% de material reciclado, la tasa calificada del producto terminado aún se puede mantener a más del 98% .333333