Guía de barriles de tornillo cónico: revelando el componente central

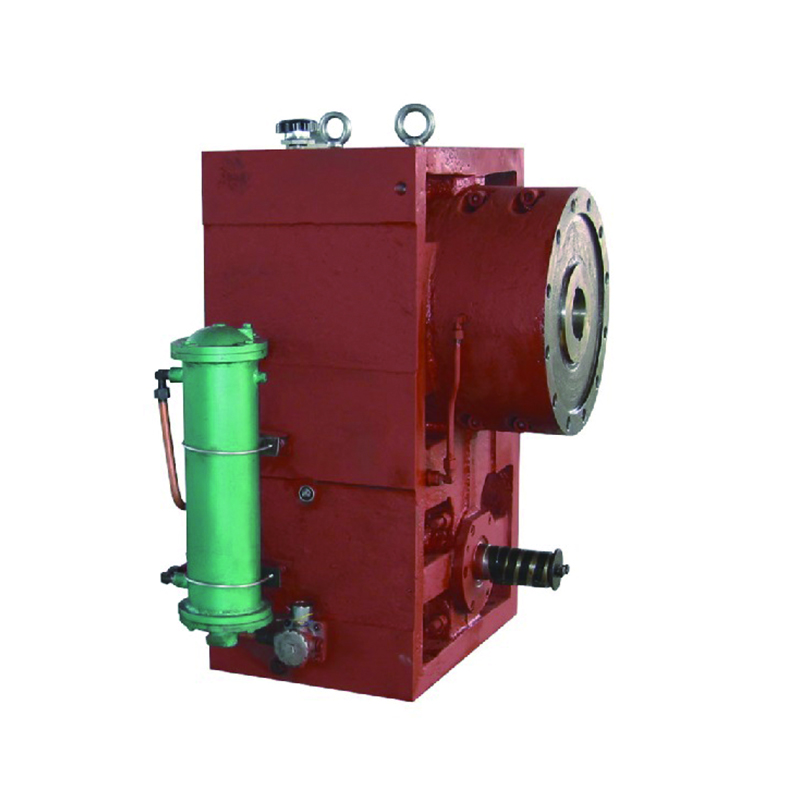

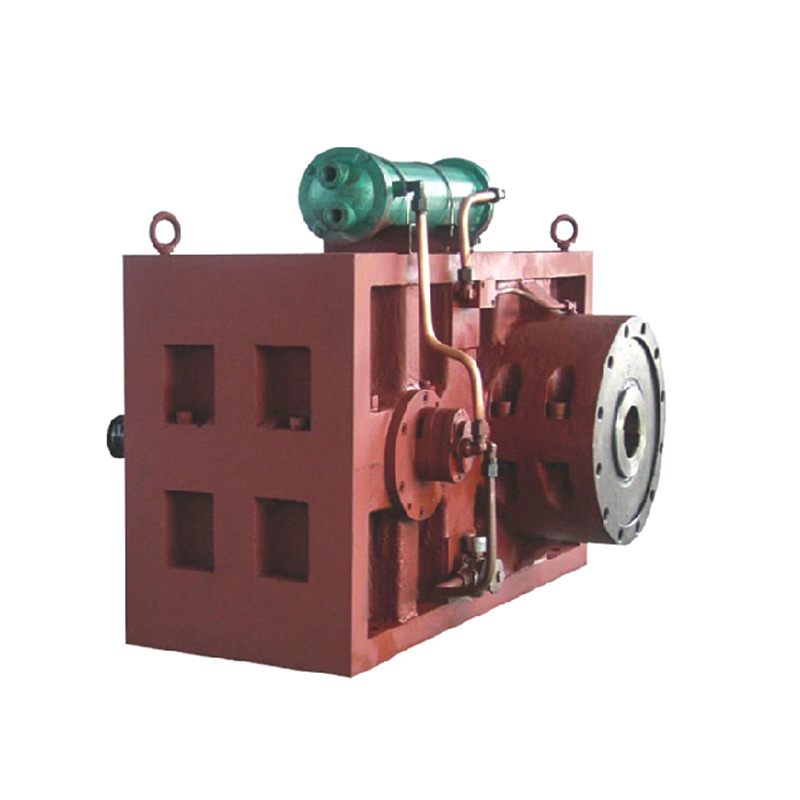

En los campos de procesamiento de la composición y extrusión de las industrias como plásticos, productos químicos, alimentos y productos farmacéuticos, el Barril de tornillo cónico juega un papel vital. Es el componente central de un Extrusor de tornillo gemelo cónico , ofreciendo ventajas de procesamiento únicas distintas de extrusoras de doble tornillo y un solo tornillo debido a su diseño específico.

1. Características de estructura y diseño

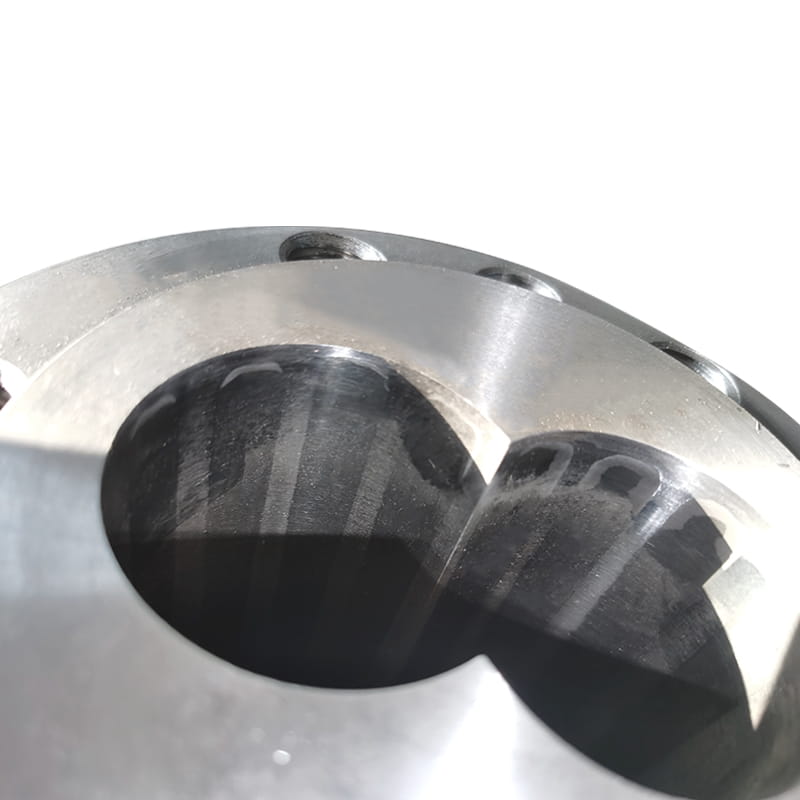

Como su nombre indica, la característica central del barril de tornillo cónico es su "cónico" diseño. Imagine dos tornillos con vuelos helicoidales; No son cilindros paralelos, sino que se asemejan a dos conos o conos truncados que apuntan a Apex a APEX, alojados dentro de un barril cónico coincidente.

- Dos tornillos: Típicamente configurado para contrarrota, no intermediario operación. Esto significa que los tornillos giran en direcciones opuestas (una en sentido horario, uno en sentido antihorario) y sus vuelos No te intervengas durante la rotación (a diferencia de los tornillos gemelos intermedios donde los vuelos se combinan).

- Diseño cónico:

- Feed End (Inlet): Diámetro más grande. Esto proporciona una gran área de apertura, facilitando la alimentación suave de materiales voluminosos y esponjosos (como polvos, gránulos, reciclaje) o materiales de baja densidad.

- Extremo de descarga (extremo de la muerte): El diámetro más pequeño. A medida que el material se transmite hacia adelante, comprimido, derretido y mezclado, el cono reducido genera naturalmente una presión creciente sobre el material (que actúa como una bomba de fusión).

- Elementos de vuelo: Las superficies de los tornillos generalmente cuentan con vuelos continuos (similares a los vuelos individuales de gran tensión). La profundidad de vuelo, el tono y otros parámetros se diseñan en función de las propiedades del material y los requisitos del proceso.

- Barril: El contorno interno coincide con el cono del tornillo, formando una cámara de procesamiento cerrada. El barril generalmente está segmentado y equipado con sistemas de calefacción/enfriamiento (electricidad, calentamiento/enfriamiento de aceite) y sensores de temperatura.

2. Principio de trabajo

El material ingresa desde la tolva de alimentación hacia la sección de alimentación ancha y es transmitido hacia adelante por los tornillos giratorios:

- Transmitir y compresión:

- Debido a que el diámetro del tornillo disminuye de la alimentación a la descarga, la profundidad del vuelo también se vuelve menos profunda (el volumen de vuelo disminuye). A medida que el material se transmite hacia adelante, su espacio se comprime progresivamente, aumentando la densidad.

- Este compresión volumétrica progresiva es uno de los efectos físicos centrales del diseño cónico, aplicando presión suave pero continua al material (especialmente polvos), ayudando en la ventilación y la compactación inicial.

- Fusión:

- El calor de fricción generado por compresión, combinado con calentamiento de barril externo, eleva la temperatura del material (especialmente los termoplásticos), iniciando la fusión.

- El diseño cónico promueve la fusión relativamente uniforme y suave.

- Mezcla y homogeneización:

- Aunque los tornillos no se cruzan, existen espacios (espacios libres) entre las puntas de vuelo del tornillo y la pared del cañón, y entre los flancos de vuelo de los dos tornillos.

- El material se somete cizalla intensa Dentro de estos huecos. Simultáneamente, el material se empuja e intercambia entre los dos tornillos, logrando una mezcla distributiva. El tiempo de residencia relativamente largo también ayuda a la mezcla y la homogeneización.

- Ventilación/devolatilización:

- El aire, la humedad o las pequeñas moléculas volátiles atrapadas durante la alimentación se exprimen más fácilmente durante la compresión. Los barriles cónicos a menudo aparecen puertos de ventilación Diseñado aguas abajo de la zona de compresión, utilizando presión negativa (expansión del material o asistencia al vacío) en este punto para una eliminación volátil eficiente.

- Acumulación de presión:

- Como el material se transmite al extremo de descarga de diámetro más pequeño, la sección transversal del tornillo es mínima y los canales de vuelo son más poco profundos. Esto significa que a la misma velocidad del tornillo, la presión de transmisión por unidad de área aumenta significativamente, creando un efecto "bomba de derretimiento" . Esto proporciona una alta presión estable y fácil de establecer para el dado.

- Descargar: La fusión homogeneizada se empuja bajo alta presión a través de la matriz montada en el extremo frontal del barril, formando la forma deseada (por ejemplo, tubería, lámina, varilla, gránulos).

3. Ventajas del núcleo

- Rendimiento de alimentación excepcional: La gran garganta de alimentación es ideal para manejar materiales difíciles de alimentar como polvos, reciclaje de baja densidad de bombón o materiales reforzados con fibra. Minimiza el puente.

- Devolatilización/ventilación eficientes: La compresión volumétrica natural y el diseño posterior de la zona de expansión (en los respiraderos) lo hacen ideal para materiales con alta humedad o contenido volátil, que ofrece una alta eficiencia de devolatilización.

- Plastificación suave y mezcla: La compresión progresiva y las tasas de cizallamiento relativamente más bajas (en comparación con los gemelos intermescos co-rotación) proporcionan un proceso más suave, especialmente adecuado para:

- Materiales sensibles al calor: PVC (cloruro de polivinilo) es la aplicación por excelencia, minimizando efectivamente la degradación.

- Materiales sensibles al corte: Tales como ciertos elastómeros, biopolímeros, compuestos de plástico de madera (reduciendo la rotura de fibra).

- Materiales que requieren preservación de propiedades físicas (por ejemplo, peso molecular).

- Capacidad de acumulación de presión superior: El extremo cónico de descarga genera naturalmente una alta presión, lo que lo hace ideal para la extrusión directa (por ejemplo, perfiles, tuberías) o proporcionando presión estable para el equipo aguas abajo (por ejemplo, matriz de pelea).

- Características de autolimpieza (relativa): La contrardotación y el diseño de vuelo ofrecen un grado de autolimpieza, reduciendo el estancamiento y la degradación del material.

- Consumo de energía relativamente bajo: La cizalladura suave generalmente implica una entrada de energía mecánica específica (PYME) más baja.

- Alta capacidad de llenado: Funciona bien al manejar materiales con alto contenido de relleno (por ejemplo, carbonato de calcio, harina de madera).

4. Áreas de aplicación primaria

Las extrusoras de tornillo de doble tornillo (núcleo: barril cónico de tornillo) son particularmente adecuados para:

- Procesamiento de PVC: Su la aplicación más clásica y más grande , incluido:

- PVC rígido (UPVC): Tuberías, perfiles (ventana/puerta), sábanas.

- PVC flexible (PVC-P): Jaquetas de alambre/cable, manguera, película, cuero artificial.

- Otros materiales sensibles al calor o sensibles al calor: Tales como CPE, CPVC, TPE, TPU, ciertos plásticos biodegradables.

- Extrusión de perfil: Perfiles de ventana/puerta, molduras, etc. (a menudo emparejados con líneas de calibración/enfriamiento aguas abajo).

- Extrusión de tubería: Tuberías de plástico de varios tamaños.

- Peletización/compuesto: Especialmente para tareas compuestas que requieren alta devolatilización o que involucran materiales sueltos (por ejemplo, peleaz de mezcla seca de PVC, pelletización de reciclaje).

- Compuestos altamente llenos: Como compuestos de plástico de madera (WPC), sustratos de piso compuesto de plástico de piedra (SPC).

- Devolatilización/des-solventización: Procesamiento de soluciones de polímeros o lloses que contienen solventes o grandes cantidades de volátiles.

5. Limitaciones en comparación con los tornillos gemelos co-rotación paralelos

- Intensidad de mezcla (especialmente mezcla dispersiva): El diseño de no intermediarios de contrarrota generalmente proporciona más bajo intensidad de corte y acción de mezcla menos compleja que Tornillos gemelos paralelos co-rotativos entrelazados. Los gemelos paralelos son superiores para aplicaciones que requieren una dispersión de corte muy alta (por ejemplo, dispersión de nano-relleno, combinando componentes de alta viscosidad).

- Limitación de la velocidad del tornillo: El diseño cónico presenta problemas de equilibrio dinámico más complejos a altas velocidades, lo que generalmente resulta en un Velocidad máxima más baja (por ejemplo, decenas a unos pocos cientos de rpm, en comparación con cientos o incluso más de mil rpm para gemelos paralelos).

- Limitación de rendimiento: Limitado por la velocidad del tornillo y el diseño de volumen de vuelo, su rendimiento máximo absoluto La capacidad es generalmente más baja que los tornillos gemelos paralelos de co-rotación de alta velocidad.

- Flexibilidad de configuración de tornillo: Los tornillos cónicos suelen ser integrales o tienen una modularidad limitada. Su flexibilidad para diferentes combinaciones de elementos de vuelo es mucho más bajo que los tornillos gemelos paralelos altamente modulares (que pueden combinar libremente la transmisión, amasado, elementos inversos, etc.). El ajuste del proceso se basa más en la temperatura, la velocidad, la velocidad de alimentación y el diseño inherente de tornillos.

- Distribución de tiempo de residencia (RTD): La distribución del tiempo de residencia tiende a ser más amplia en comparación con los tornillos gemelos paralelos.

6. Consideraciones clave para la selección y uso

- Características del material: ¿Polvo/pellets? ¿Densidad a granel? Estabilidad térmica? ¿Sensibilidad de corte? ¿Humedad/contenido volátil? ¿Mezclar requisitos? Esta es la base principal para elegir tornillos gemelos cónicos versus paralelos.

- Objetivo de proceso: Principalmente extrusión? ¿O pelletizando? ¿Es la devolatilización un requisito central? ¿Cuál es el rendimiento objetivo?

- Diseño cónico (relación L/D y ángulo cónico): La relación de longitud/diámetro (L/D, longitud efectiva del tornillo en relación con el diámetro de descarga) y la relación de compresión del ángulo de cónico específico influencia, tiempo de residencia, eficiencia de mezcla y capacidad de acumulación de presión.

- Diseño de tornillo: Punta de vuelo, perfil de profundidad de vuelo, etc., necesita optimización para el material y el proceso.

- Control de temperatura del barril: El control preciso de la temperatura zonal es crítico, especialmente para materiales sensibles al calor (por ejemplo, PVC).

- Rango de velocidad del tornillo: Debe cumplir con los requisitos de cizallamiento y rendimiento del proceso.

- Potencia y torque de manejo: Debe proporcionar suficiente entrada de energía, especialmente bajo alta resistencia a la muerte.

- Mantenimiento: Monitorear el desgaste del tornillo y el barril (especialmente con materiales altamente rellenos), facilidad de limpieza (evite los puntos muertos) e implementen los horarios de mantenimiento regulares.