El barril de tornillo cónico es el corazón de muchos procesos de moldeo por extrusión e inyección, impactando directamente la calidad del producto, el rendimiento, la eficiencia energética y la vida útil operativa. Elegir el correcto para una máquina y aplicación específica no es simplemente una tarea de adquisición; Es una decisión de ingeniería fundamental. Seleccionar mal puede conducir a una salida inferior, un mayor tiempo de inactividad, reparaciones costosas y reemplazo prematuro. Aquí hay un enfoque estructurado para tomar esta decisión crucial:

Comprender las especificaciones de su máquina:

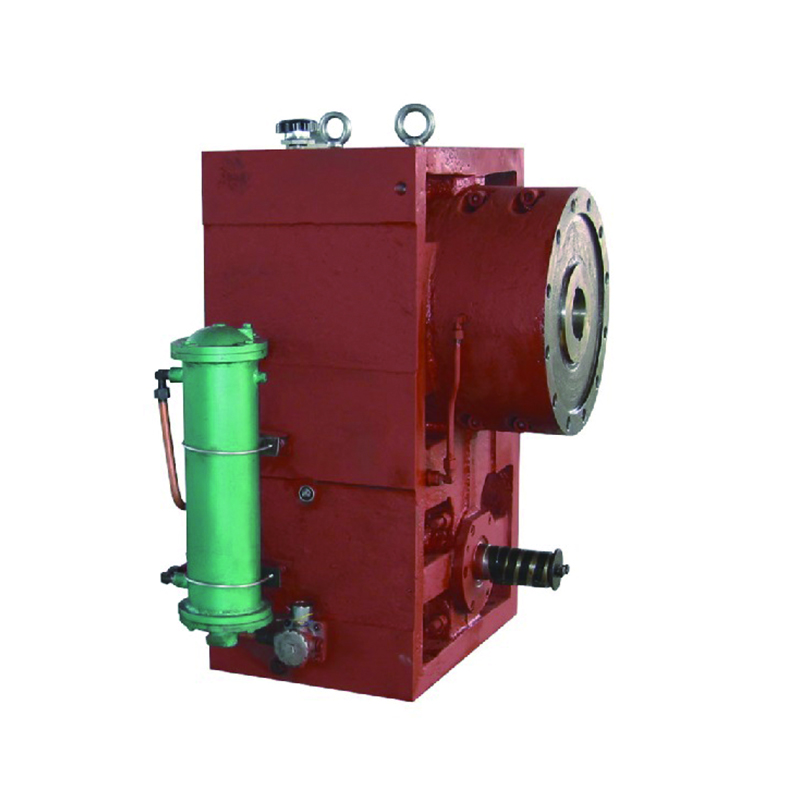

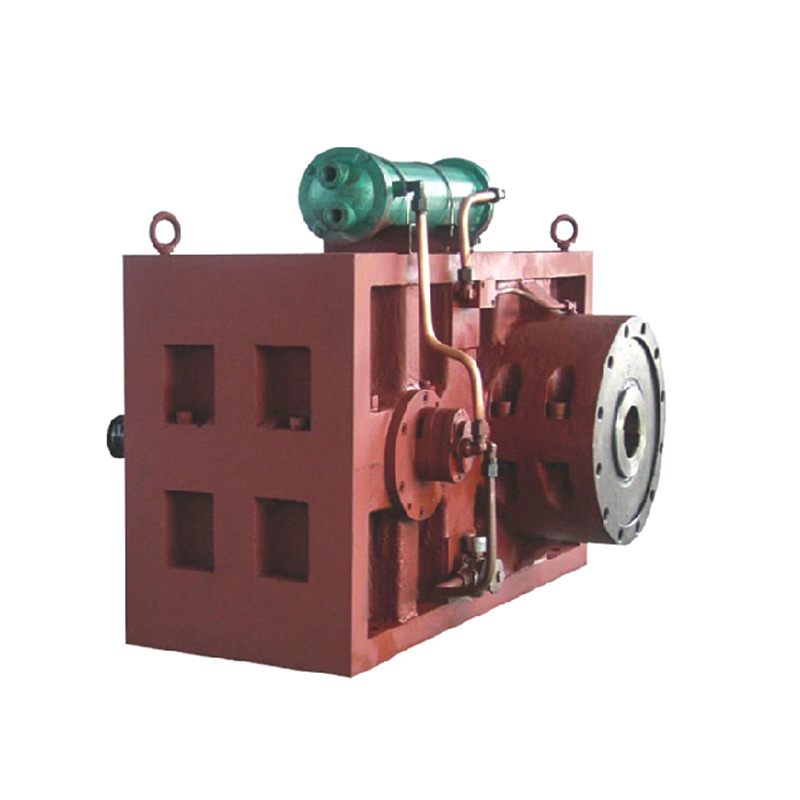

La compatibilidad es primordial: el conjunto de barril de tornillo cónico debe diseñarse específicamente para la marca, modelo y fuerza de sujeción de su máquina. Las dimensiones clave incluyen la longitud del tornillo, el diámetro (mayor y menor), el diseño de vuelo y las especificaciones internos de cono y revestimiento del barril coincidente. Siempre consulte la documentación técnica del fabricante de la máquina para obtener requisitos exactos.

Restricciones del sistema de accionamiento: considere el par y las capacidades de alimentación del sistema de accionamiento de su máquina. Un diseño de tornillo de gran tamaño o demasiado agresivo puede sobrecargar la unidad, lo que lleva a ineficiencia o falla.

Analizar los materiales procesados:

Características del material: diferentes polímeros (PVC, PO, PS, resinas de ingeniería, contenido reciclado, compuestos rellenos) tienen comportamientos de flujo muy diferentes, puntos de fusión, sensibilidad al corte y potencial de degradación o abrasión. El diseño del tornillo (relación de compresión, profundidad de vuelo, elementos de mezcla) y material del revestimiento de barril deben optimizarse para los materiales primarios.

Resistencia a la corrosión y abrasión: el procesamiento de materiales corrosivos (por ejemplo, ciertas formulaciones de PVC, fluoropolímeros) requiere revestimientos de barril especializados (por ejemplo, aleaciones bimetálicas, níquel). Los rellenos abrasivos (vidrio, minerales, fibra de carbono) demandan revestimientos de barril y superficies de tornillo endurecidas con recubrimientos específicos (por ejemplo, carburo de tungsteno, nitruración especializada) para resistir el desgaste.

Defina los requisitos de su proceso:

Tasa de salida y eficiencia: el rendimiento de producción requerido dicta el tamaño del tornillo y los elementos de diseño que afectan la capacidad de fusión y la eficiencia de plasticación.

Mezcla y necesidades de homogeneización: ¿El proceso requiere una mezcla intensiva distributiva o dispersiva (por ejemplo, para colorantes, aditivos, mezcla de regreso)? Los diseños de tornillos que incorporan secciones de mezcla (por ejemplo, Maddock, piña, vuelos de barrera) abordan estas necesidades pero agregan complejidad.

Control y estabilidad de la temperatura: el manejo térmico preciso es crítico. El diseño del tornillo puede influir en el calentamiento de corte, mientras que las zonas de enfriamiento de barril y la tecnología de calefacción deben ser adecuadas para el perfil térmico del material.

Tiempo de residencia y riesgo de degradación: para materiales sensibles al calor (como PVC rígido), es esencial minimizar el tiempo de residencia y el calor del corte. Los diseños de tornillos con relaciones de compresión más bajas y vuelos optimizados ayudan a mitigar la degradación.

Evaluar las especificaciones de tornillo y barril:

Relación L/D (longitud a diámetro): aunque estándar para tornillos paralelos, el equivalente cónico se relaciona con la longitud de trabajo efectiva que influye en la fusión, la mezcla y el desarrollo de presión.

Relación de compresión (CR): crítica para la fusión y la homogeneización. Los CR más altos proporcionan un corte y compresión más intensos (bueno para las poliolefinas), mientras que los CR más bajos son más suaves (esenciales para PVC, materiales sensibles).

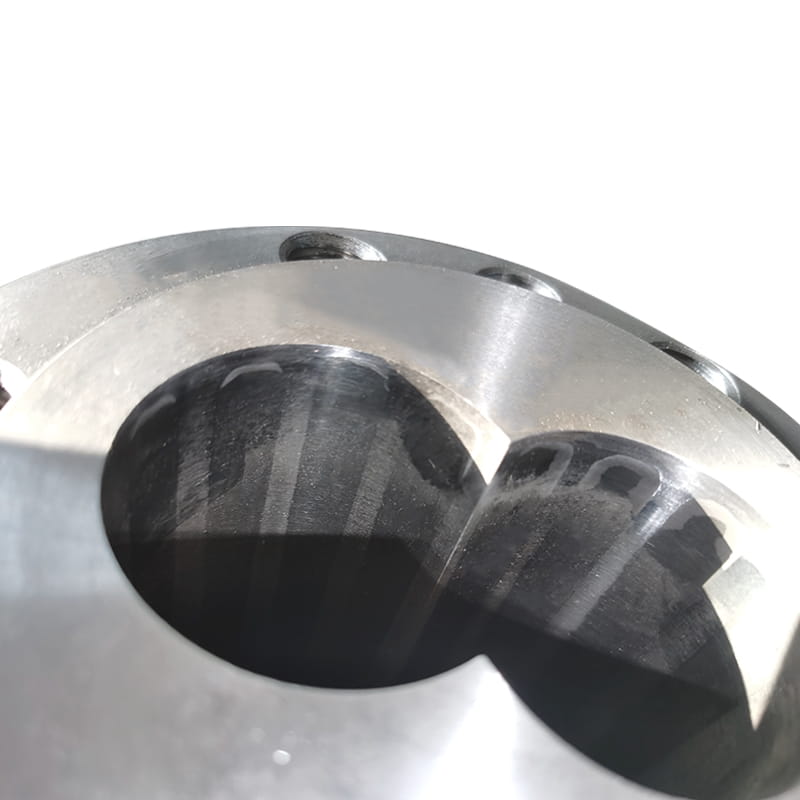

Diseño y geometría de vuelo: el número de vuelos, profundidades de canales, tono y cualquier elemento especial (secciones de mezcla, barreras) definen el comportamiento de transmisión, fusión y mezcla de material.

Tratamientos y materiales de superficie: las superficies de los tornillos y los revestimientos de barril están endurecidos/recubiertos para la resistencia al desgaste (nitruración, aleaciones especializadas, revestimientos bimetálicos, recubrimientos HVOF). La elección depende en gran medida de la abrasividad/corrosividad material.

Evaluar la capacidad y el soporte del fabricante:

Experiencia de ingeniería: elija un proveedor con experiencia probada en el diseño de barriles de tornillo cónico para su tipo específico de máquina y aplicación. Busque soporte técnico durante la fase de especificación.

Calidad y consistencia de fabricación: el mecanizado de precisión y el tratamiento térmico no son negociables para el rendimiento y la longevidad. Consulte sobre los procesos de control de calidad.

La trazabilidad y la certificación del material: garantizar componentes críticos (revestimientos, metales base, recubrimientos) vienen con certificaciones de material adecuadas.

Soporte y servicio técnico: la disponibilidad de asistencia técnica rápida, orientación de solución de problemas y servicios de reparación confiables es invaluable.

Tiempos de entrega y disponibilidad de repuestos: considere la capacidad del proveedor para cumplir con los requisitos de su línea de tiempo y los componentes de repuesto crítico de stock.

Seleccionar el barril de tornillo cónico derecho exige una cuidadosa consideración de la compatibilidad de la máquina, propiedades del material, objetivos de proceso y especificaciones técnicas.

Noticias de la industria

Hogar / Noticias / Noticias de la industria / ¿Cómo elegir el barril de tornillo cónico adecuado para su máquina?

Categorías de productos

¿Cómo elegir el barril de tornillo cónico adecuado para su máquina?

Productos recomendados

CONTÁCTANOS Y OBTÉN UNA COTIZACIÓN

PRIORIDAD PARA CONOCER NUESTROS NUEVOS PRODUCTOS

PRIORIDAD PARA CONOCER NUESTROS NUEVOS PRODUCTOS

INFORMACIÓN DE CONTACTO

- Teléfono/Wechat/WhatsApp: +86-151 6809 5988

-

Correo electrónico:

[email protected]

[email protected] - dirección web: www.dowell-machinery.com www.dowell-machinery.net

- Agregar: No. 101-2, Free Trade North 1st Road, parque industrial de alta tecnología, distrito de Dinghai, ciudad de Zhoushan, Provincia de Zhejiang, República Popular China

ENLACES RÁPIDOS

Derechos de autor©2023 Zhejiang Dowell Machinery Co.,Ltd. Reservados todos los derechos. Fabricantes de maquinaria de extrusión de plástico Proveedores de barriles de tornillo de plástico