La búsqueda de una mayor productividad, una mejor calidad del producto y costos operativos reducidos es constante en el procesamiento y la extrusión de polímeros. Entre los avances tecnológicos clave que permiten estas ganancias, el barril de tornillo cónico Se destaca el diseño. Pero, ¿qué principios específicos de ingeniería lo hacen inherentemente más eficiente que los diseños paralelos tradicionales? Examinemos la mecánica.

El desafío central: cuellos de botella de eficiencia

La eficiencia de procesamiento depende de varios factores:

- Fundación efectiva: Fusión rápida y uniforme de la materia prima.

- Mezcla óptima: Distribución homogénea de aditivos, colores y fusión.

- Acumulación de presión estable: Generación de presión consistente para dar forma a la fusión.

- Manejo de material suave: Minimizando la degradación de la cizalladura o el calor excesivos.

- Salida predecible: Rendimiento constante con un aumento mínimo.

Los diseños de tornillos paralelos, aunque efectivos, pueden enfrentar limitaciones en la gestión óptima de estos factores simultáneamente, particularmente cuando se manejan materiales desafiantes o aplicaciones exigentes.

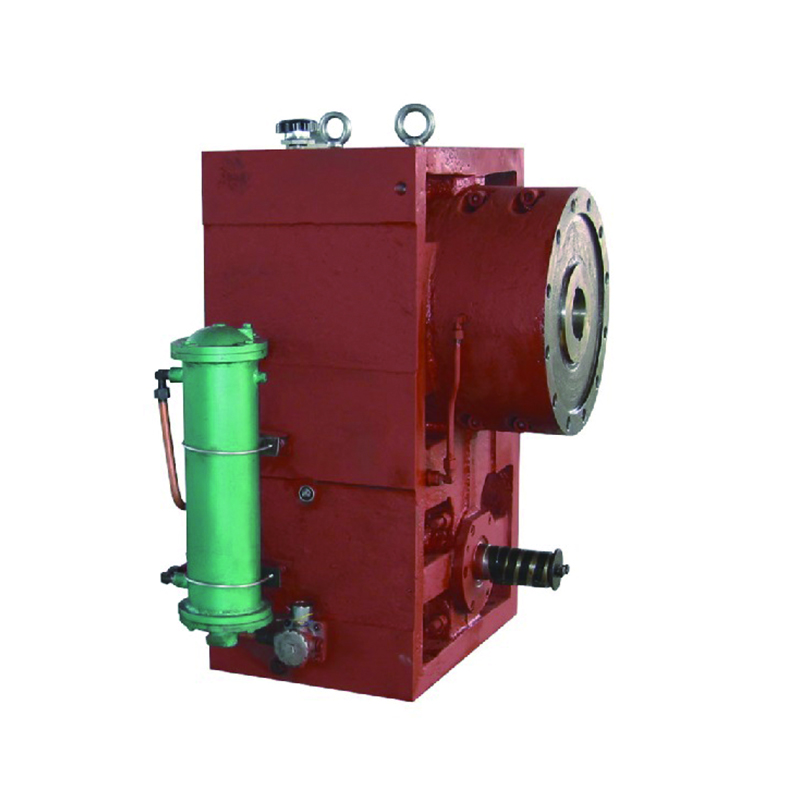

La ventaja cónica del barril de tornillo: ingeniería la diferencia

El diseño cónico aborda estos desafíos a través de distintas ventajas geométricas y funcionales:

-

Reducción de volumen gradual y compresión progresiva:

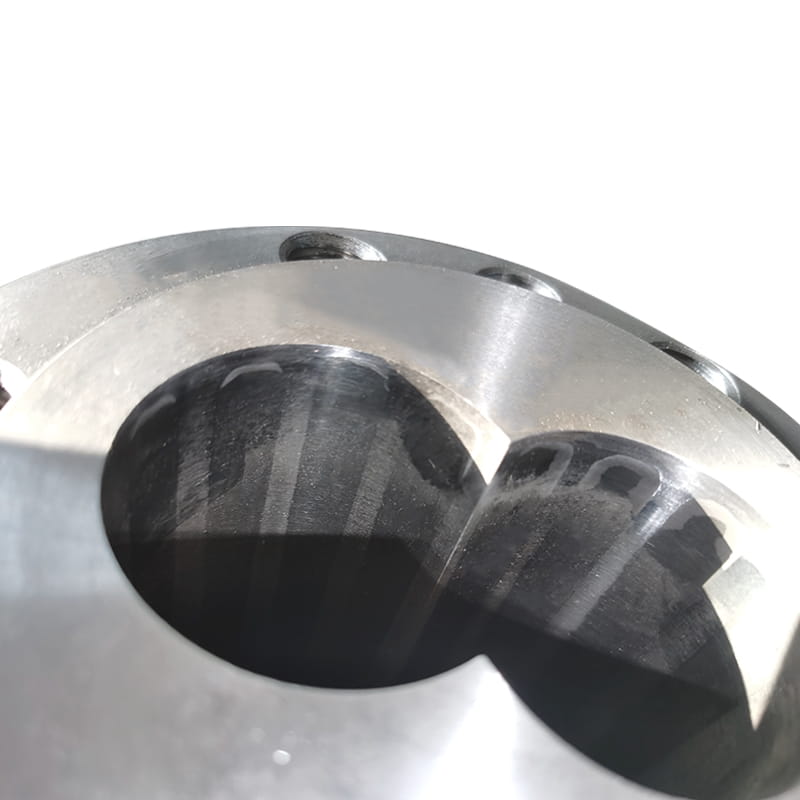

- A diferencia de los tornillos paralelos con un diámetro de la raíz constante, los tornillos cónicos cuentan con un diámetro de la raíz que disminuye progresivamente desde la zona de alimentación hacia el extremo de descarga dentro de un barril que se estrecha correspondientemente.

- Impacto de eficiencia: Esto crea una zona de compresión natural y continua a lo largo de toda la longitud del tornillo. El material experimenta una relación de compresión aumentada constantemente a medida que avanza. Esto promueve:

- Fundación más rápida y uniforme: La presión creciente mejora la transferencia de calor a través del calentamiento conductivo contra la pared del barril y el calentamiento disipativo de la cizalladura controlada. Los sólidos se compactan de manera eficiente, eliminando partículas sin fundir antes.

- Transferencia de energía optimizada: La entrada de energía mecánica de la rotación del tornillo se convierte de manera más efectiva en energía térmica para la fusión debido a la compresión controlada y sostenida.

-

Transmisión sólida mejorada y estabilidad del alimento:

- El diámetro más grande en la zona de alimentación proporciona una mayor superficie para la ingesta de materiales.

- Impacto de eficiencia: Esto mejora el agarre inicial del material y la eficiencia de transmisión, particularmente beneficiosa para gránulos de baja densidad de bombos, polvos o regreso. La alimentación estable es la base para la producción constante y la estabilidad del proceso aguas abajo.

-

Conveying y generación de presión mejorada:

- La geometría convergente genera naturalmente la presión a medida que el material se mueve hacia el extremo de descarga más pequeño.

- Impacto de eficiencia: Esto da como resultado un desarrollo de presión más estable y predecible en la cabeza del dado en comparación con los tornillos paralelos, que a menudo dependen de elementos restrictivos. Las fluctuaciones de presión reducidas se traducen directamente a una estabilidad y calidad de dimensiones más alta en el producto final, minimizando la chatarra y los rechazos. El diseño inherentemente admite un desplazamiento volumétrico constante.

-

Corte y mezcla controlada:

- Mientras que la compresión aumenta, la profundidad de la profundidad del canal del tornillo hacia la descarga limita inherentemente el esfuerzo cortante máximo que experimenta el fusión.

- Impacto de eficiencia: Esto permite una mezcla distributiva y dispersiva efectiva dentro de la zona de compresión sin Sometiendo polímeros sensibles a las tasas de corte destructivas que causan degradación. Menos degradación significa una salida de mayor calidad y menos interrupciones de proceso para la limpieza de material degradado. El cizallamiento controlado también contribuye a picos de temperatura de fusión más bajos.

-

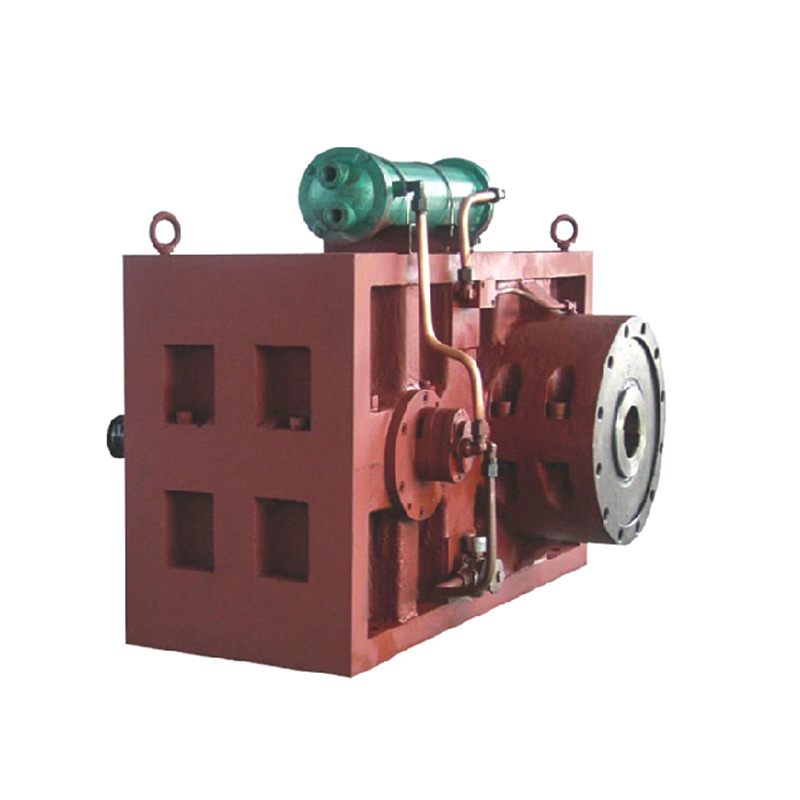

Intensidad de energía reducida:

- La combinación de sólidos eficientes que transmiten, la fusión optimizada a través de la compresión en lugar de el cizallamiento puro, y la acumulación de presión estable a menudo conduce a un menor consumo de energía específico (energía por kg de material procesado).

- Impacto de eficiencia: El menor consumo de energía reduce directamente los costos operativos y contribuye a una huella ambiental más pequeña.

-

Distribución de tiempo de residencia más corta (RTD):

- La compresión continua y la ruta de flujo optimizada generalmente conducen a una RTD más estrecha.

- Impacto de eficiencia: Esto minimiza el tiempo de tiempo gasta a temperaturas elevadas, reduciendo aún más el riesgo de degradación térmica para polímeros sensibles al calor y mejorando la consistencia del color durante las transiciones.

Las ganancias de eficiencia del barril de tornillo cónico no son accidentales, pero provienen de principios de ingeniería fundamental. Al aprovechar una geometría cónica para crear una reducción del volumen progresivo y una compresión inherente, ofrece sólidos superiores que transmiten, una generación de presión más rápida y uniforme, generación de presión estable, una mezcla suave pero efectiva y un consumo de energía más bajo. Esto se traduce directamente en beneficios tangibles para procesadores: mayor rendimiento, mejor calidad y consistencia del producto, tasas de desecho reducidas, facturas de energía más bajas y una mayor estabilidad de procesamiento para una gama más amplia de materiales.