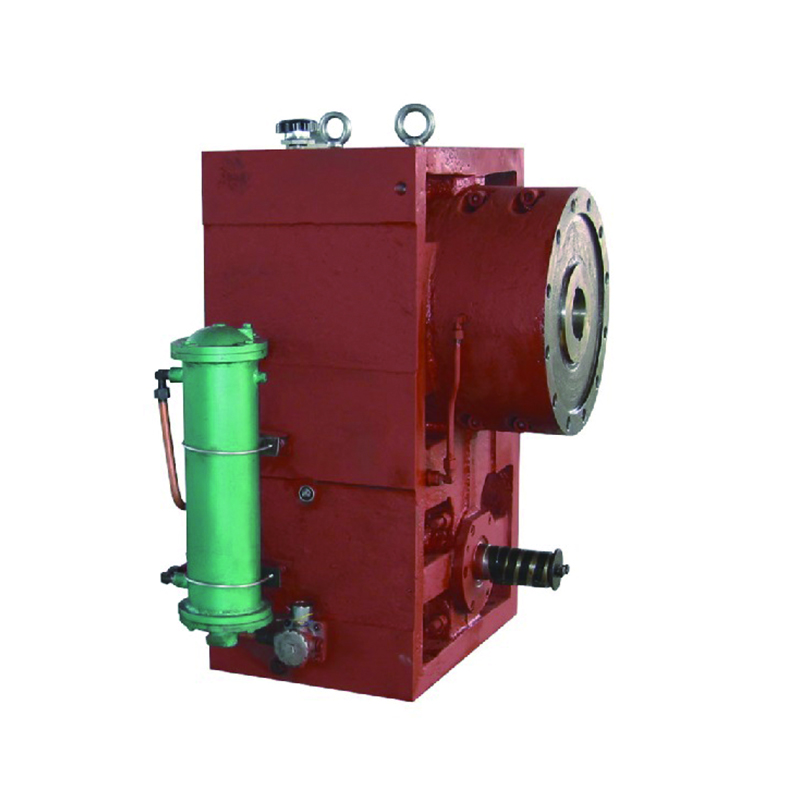

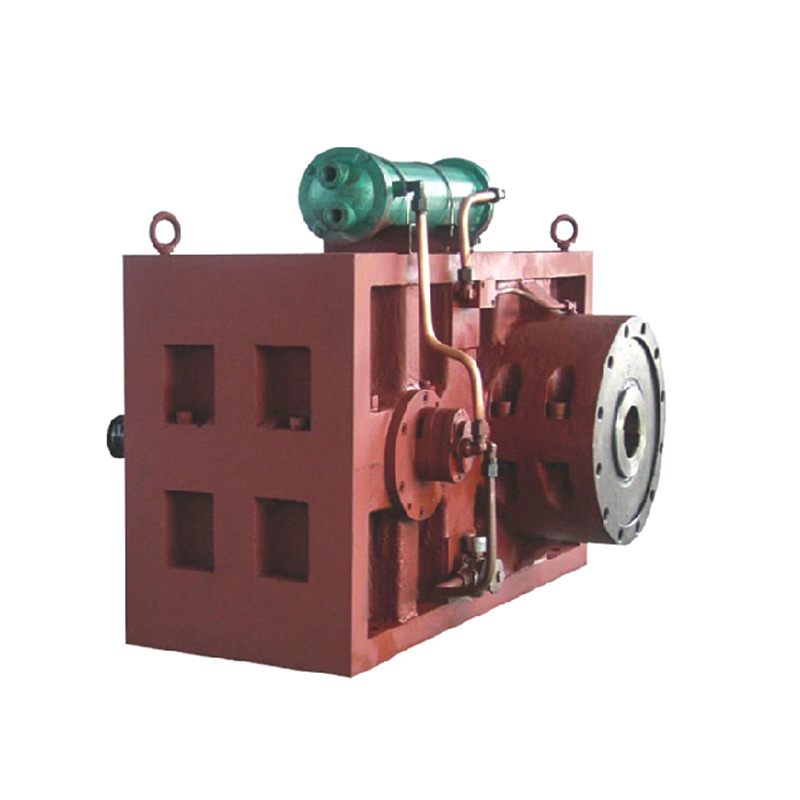

Barril de tornillo cónico son caballos de batalla esenciales en las aplicaciones exigentes de procesamiento de polímeros, particularmente la producción de compuestos y masterbatch. Sin embargo, su geometría única en comparación con los tornillos paralelos presenta desafíos específicos. Comprender cómo diagnosticar y resolver problemas comunes de tornillo cónico y barril es crucial para mantener la productividad, la calidad del producto y la longevidad del equipo.

1. Síntoma: producción fluctuante o surgir

- Posibles causas:

- Alimento inconsistente: Pasar la tolva de alimentación, el rendimiento del alimentador errático o el colgro de material.

- Usar en la sección de alimentación: El desgaste excesivo en las primeras zonas de transmisión (típicamente vuelos en la sección 1-2 del barril o elementos de tornillo correspondientes) reduce la capacidad de admisión.

- Control de temperatura deficiente: Las desviaciones de temperatura significativas en las zonas iniciales del barril obstaculizan el ablandamiento y la transmisión del material. Calentadores, sensores o enfriamiento de mal funcionamiento.

- Diseño/configuración de tornillo incorrecto: Diseño de tornillo no coincidente para la densidad masiva o las características de flujo del material.

- Pasos de solución de problemas:

- Verificar la alimentación: Observe el flujo de la tolva, garantice la calibración y la consistencia del alimentador (verifique la configuración, el puente de material). Limpie la garganta de alimentación si es necesario.

- Verificación Temps: Verifique los puntos de ajuste versus lecturas reales sobre los controladores de la zona de alimentación y compresión. Inspeccione termopares y bandas de calentadores.

- Evaluar el desgaste: Inspección de programación para la autorización excesiva en las secciones de alimentación y compresión temprana. Mida los diámetros del tornillo y los orificios del barril si es posible.

- Revisión de la configuración del tornillo: Consulte la documentación de OEM para confirmar que la configuración del tornillo se adapta al material que se está procesando.

2. Síntoma: mala calidad de fusión (no constantes, geles, inhomogeneidad)

- Posibles causas:

- Energía de fusión insuficiente: Velocidad baja del tornillo, temperaturas excesivamente frías del barril (especialmente en zonas de fusión/compresión) o elementos de amasado/mezcla gastados.

- Mezcla inadecuada: Elementos de mezcla distributivos o dispersivos insuficientes, posicionamiento incorrecto de mezcladores o elementos de mezcla desgastados.

- Problemas materiales: Humedad, tamaño/distribución de partículas de regreso inconsistente, o muy alto punto de fusión/aditivos de alta viscosidad.

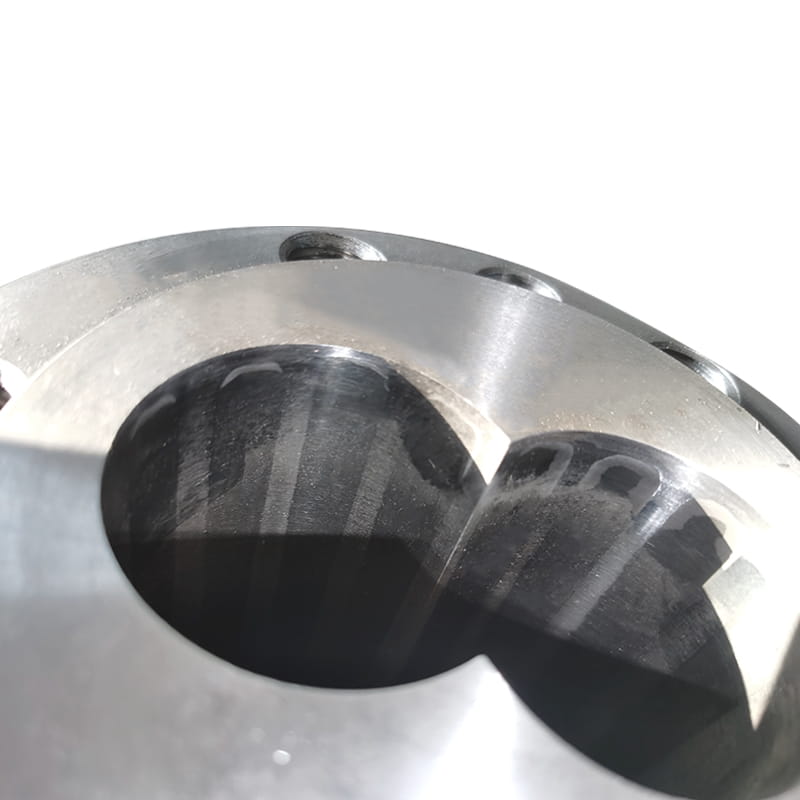

- Espacio libre excesivo: Las superficies de tornillo y cañón desgastadas reducen la generación de cizallamiento y calor en las zonas de fusión/mezcla.

- Pasos de solución de problemas:

- Optimizar las temperaturas: Aumentar gradualmente las temperaturas en las zonas de fusión/compresión (evite la degradación). Asegure una función de enfriamiento de barril adecuada.

- Ajustar la velocidad: Aumente el tornillo RPM moderadamente para mejorar el calentamiento por cizallamiento (monitor de torque/carga del motor y temperatura de fusión).

- Inspeccionar elementos de mezcla: Verifique el desgaste o el daño en los bloques de amasado y los elementos de mezcla. Verifique la secuencia/longitud del elemento contra la configuración recomendada.

- Evaluar material: Asegúrese de que el material esté seco y el regreso sea consistente. Revise la formulación para componentes desafiantes.

- Evaluar el desgaste: Inspeccione los vuelos de los tornillos y los orificios del barril en las secciones de fusión/mezcla para obtener espacio libre excesivo.

3. Síntoma: alta temperatura de fusión o sobrecalentamiento

- Posibles causas:

- Corte excesivo: Velocidad del tornillo demasiado alta, contrapresión excesiva (por ejemplo, pantallas apretadas, dado bloqueado) o diseño de tornillo agresivo (demasiados elementos restrictivos).

- Enfriamiento insuficiente: Enfriamiento de barril defectuoso (chaqueta obstruida, problemas de válvula, temperatura de bajo flujo/refrigerante).

- Fricción: Desgaste severo de barril/tornillo que conduce al contacto de metal a metal.

- Degradación: Degradación del material comenzando, generando calor.

- Pasos de solución de problemas:

- Reduce la cizalla: Disminuya la velocidad del tornillo incrementalmente. Verifique y limpie los paquetes de pantalla/morir. Revise el diseño del tornillo para elementos demasiado restrictivos.

- Verificar el enfriamiento: Asegúrese de que el flujo de agua y la temperatura de enfriamiento sean adecuados. Verifique si hay fugas, válvulas cerradas o chaquetas obstruidas.

- Escuchar y observar: Escuche ruidos inusuales de raspado/molienda que indican contacto con metal. Verifique el material descolorido (dorado/ennegrecido).

- Medir la autorización: Inspeccione el desgaste en secciones de alta presión cerca de la cabeza del dado.

4. Síntoma: desgaste excesivo prematuramente

- Posibles causas:

- Materiales abrasivos: Procesamiento de compuestos altamente llenos (vidrio, minerales, fibra de carbono) o materiales corrosivos sin metalurgia adecuada.

- Contaminación material: Fragmentos de metal, arena u otros contaminantes duros.

- Mobre de tornillo/alineación del agujero: La desalineación causa contacto desigual y desgaste acelerado.

- Corriendo seco: Comenzar o correr sin suficiente alimentación de material que actúe como lubricante/cojín.

- Presión excesiva/contacto: Alojes apretados combinados con alta presión o deflexión de tornillo.

- Pasos de solución de problemas:

- Auditoría de material: Revise la composición del material y posibles fuentes de contaminación (molinillos, alimentadores, materias primas).

- Verificar la metalurgia: Asegúrese de que los materiales de tornillo y barril (nitruración, revestimientos bimetálicos, aleaciones especiales) sean adecuados para el material procesado.

- Verificación de alineación: Programe la verificación de alineación profesional de los ejes de los tornillos dentro del barril.

- Evite correr seco: Procedimientos de inicio/apagado de seguimiento estrictamente que garantizan la presencia del material antes de la velocidad de rampa.

- Presión de monitor: Asegúrese de que la presión del troquel esté dentro de los límites recomendados. Investigue el tapón del paquete de pantalla frecuente.

5. Síntoma: sobrecarga de alto par / motor

- Posibles causas:

- Tornillo con exceso: Tasa de alimentación demasiado alta en relación con la capacidad de velocidad/descarga del tornillo.

- Carril excesivamente frío: Material demasiado viscoso debido a las bajas temperaturas.

- Bloqueo: Paquete de pantalla, dado o material significativo de pantalla significativo dentro del barril.

- Desgaste severo/desalineación: Causando fricción/encuadernación excesiva.

- Diseño agresivo de tornillo: Demasiados elementos restrictivos a alta velocidad de tornillo.

- Pasos de solución de problemas:

- Verifique la velocidad de alimentación: Reduzca la velocidad del alimentador y observe la respuesta al par.

- Aumentar las temperaturas del barril: Aumentar las temperaturas moderadamente en las zonas afectadas.

- Verifique la descarga: Inspeccione y limpie el cambiador de pantalla y muera.

- Reducir la velocidad del tornillo: Disminuya temporalmente las rpm para aliviar la carga.

- Inspeccionar por el bloqueo: Si los procedimientos seguros lo permiten, intente purgar. Puede requerir desmontaje.

- Evaluar el desgaste/alineación: Si es recurrente, programen la inspección de desgaste o desalineación.

Las medidas preventivas son clave:

- Inspecciones regulares: Programe apagados periódicos para una intensidad de tornillo exhaustiva e inspección de orificio del barril. Medir las autorizaciones. Hallazgos de documentos.

- Arranque/apagado adecuado: Siga siempre los procedimientos OEM meticulosamente para evitar el choque térmico o el funcionamiento seco.

- Manejo de material: Asegúrese de que los materiales estén secos, consistentes y libres de contaminantes. Use imanes o detectores de metal.

- Control de temperatura: Mantener la calibración de termopares y controladores. Asegure un rendimiento óptimo de enfriamiento del barril.

- Configuración de tornillo: Use diseños de tornillo validados para el material y la aplicación específicos. Consulte la experiencia OEM.

- Alineación: Verifique la alineación del eje del tornillo durante los principales intervalos de mantenimiento.